|

Деревообрабатывающие станки своими рукамиДелаем вместе! |

|

Деревообрабатывающие станки своими рукамиДелаем вместе! |

| Мы расскажем Вам о том как своими руками, используя доступные инструменты и материалы, сделать относительно простые деревообрабатывающие станки и приспособления к ним, а также об основных операциях по технической обработке древесины. В напутствие хотелось бы дать Вам

несколько советов и пожеланий: встав на путь

технического творчества, вооружитесь терпением

и настойчивостью; соизмеряйте свои желания с

имеющимися возможностями; пользуйтесь простыми

техническими приемами, доступными инструментами

и материалами; не опускайте руки при первых

неудачах. Успех обязательно придет к вам! Последние публикации на сайте

ТОКАРНЫЙ СТАНОК ПО ДЕРЕВУТокарные станки предназначены для обработки деталей с поверхностями, имеющими форму тела вращения. Точение ведется либо по внешней и внутренней поверхностям с получением цилиндрических, конических и сложных форм по продольной оси заготовки, либо по плоскости с получением заданной формы. Любительские станки имеют самые различные конструктивные особенности и технические характеристики. индивидум построил такой станок, который позволяет выполнять точение цилиндрических и фигурных поверхностей; торцевание и обрезку деталей; внутреннюю выборку и сверление; обработку плоских поверхностей и др. С дополнительными приспособлениями на нем можно пилить, строгать, фрезеровать, шлифовать древесину, затачивать различный инструмент, выполнять другие операции. Станок имеет ручную подачу режущего инструмента. Технические данные станка Высота центров над направляющей ...............120 мм Высота центров над основанием..................240 мм Расстояние между центрами (максимальное) .......900 мм Частота вращения шпинделя .............200–1400 мин 1 Мощность электродвигателя.....................0,56 кВт Такие характеристики были вызваны потребностью вытачивать на станке не только мелкие детали, но и относительно тяжелые и длинные типа балясин и ножек

для столов, а также большого диаметра, типа декоративных блюд. Мы не будем описывать эту конструкцию, а поведем речь только об основных узлах токарных станков, замечая лишь попутно, какие конкретно из них использованы в нашем станке. Сделано это для того, чтобы удержать некоторых читателей от слепого копирования, способствовать творческому подходу при построении станков с учетом местных возможностей и поставленных целей. Итак, токарный станок состоит из основания, направляющих, передней и задней бабок, подручника и привода (рис. 45). Основание выступает в качестве своеобразной станины. В настольном станке его обычно делают из прочных досок на двух ножках из деревянных брусков. Направляющие служат общей базой для шпиндельной и задней бабок, подручника. В любительских конструкциях их обычно делают из швеллера с прорезанным по центру пазом, из двух швеллеров, уголков, металлических стержней, труб, деревянных брусков или одной полой цилиндрической направляющей (рис. 46). Размеры этих элементов зависят от нагрузки на них. Важно, чтобы они обладали достаточной прочностью, могли противостоять силам кручения и вибрации, возникающих при обработке тяжелых заготовок, особенно в процессе чернового точения. Оптимальные их данные для среднего по важнейшим параметрам станка примерно

такие: швеллер № 10, уголки 50X50, стержни 18–22 мм, трубы 028 мм, бруски деревянные 50 х 50, трубаспица — 035–50 мм. Длина зависит от наибольшего расстояния между центрами, а также от конструкции станка: если передняя бабка закреплена на самих направляющих, то они, естественно, будут длиннее, нежели в том случае, когда бабка установлена непосредственно на основании. Если на станке не предусматривается точить длинные заготовки, то оптимальным межцентровым расстоянием можно считать 500 мм. Основание и направляющие могут быть соединены между собой непосредственно, но чаще всего это делают с помощью стоек. Во втором случае стойки воспринимают на себя силовые нагрузки и выполняют функции крепежных элементов для направляющих. На рис. 47 показаны некоторые из этих деталей. Как видно, одни направляющие крепятся к стойкам с внешних сторон, а другие врезаются в них. Если первые в комментариях не нуждаются, то последние, думается, заслуживают того. Так, стержни и трубы можно крепить к стойкам с помощью внешней резьбы и гаек, винтов в торец, втулок, вставок и винтов, разрезных втулок в теле самой стойки. Трубы к стойкам крепят с помощью вставок с резьбовы

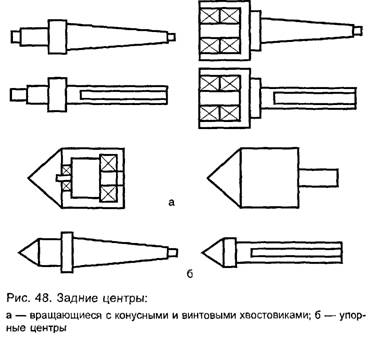

ми вылетами и гаек, разрезных втулок в теле стоек или аналогичных им планок, привернутых к стойкам. Передняя бабка служит для закрепления заготовки и передачи ей вращательного движения. Главная деталь ее — шпиндель. Он может представлять собой трубу с базовыми присоединительными устройствами: резьбой и конусными отверстиями на обоих концах, или стальной вал с резьбой, конусным отверстием либо хвостовиком тоже на обоих концах или только на одном. Допустим и гладкий вал с соответствующими переходниками для закрепления рабочих органов. Выбор конструкции передней бабки и, прежде всего, самого шпинделя — весьма ответственный момент. При этом надо ответить на ряд вопросов, без чего неминуемы серьезные просчеты: планируется ли точить на станке длинные заготовки с поджимом их задним центром; будут ли изготовляться крупногабаритные и тяжелые детали на планшайбе без поджима их задним центром; предполагается ли применение трехкулачкового патрона и других массивных зажимных уст ройств; решено ли дополнить станок оборудованием, расширяющим его эксплутационные возможности?.. Положительные ответы на эти вопросы предполагают, что станок должен быть оснащен шпинделем примерно с такими параметрами: вылет вала длиной до 40 мм, диаметр — порядка 16–22 мм. На его конце должна быть насадка с внешней резьбой М27 х 2,0 и внутренней Ml6 х 1,5 (рис. 53 а). Внешняя резьба нужна для закрепления трехкулачкового патрона, патронавтулки, планшайбы и ряда других инструментов, а внутренняя служит для присоединения всех остальных приспособлений. Длинный вылет вала нежелателен, чтобы не увеличивать изгибающие силы при установке на его конце патрона и планшайбы с тяжелыми заготовками. В качестзе шпинделя вполне применим рабочий вал циркулярки с укороченным вылетом, а также аналогичные конструкции. При легких и тем более легчайших режимах работы станка требования к его передней бабке будут иными. В принципе, для нее подходят почти любые устройства, в которых имеются два подшипника и ось, на которую можно установить шкив и рабочий инструмент. В этом же качестве успешно можно применить автономный электродвигатель счастотой вращения 750–1500 мин1, а также ручную электрическую машину (дрель). Последнюю легко крепить в передней бабке с помощью хомутов и разрезанных планок. Корпус бабки должен позволять размещать его на основании или направляющих станка, быть прочным и допускать регулирование переднего центра по отношению к заднему. На передней бабке обычно устанавливают и устройства для пуска и остановки двигателя, а также все остальные элементы электрической схемы станка. Задняя бабка является опорой при обработке длинных заготовок. Она состоит из заднего центра и его корпуса. Последний можно перемещать по направляющим и фиксировать в заданном положении. В токарных станках применяют чаще всего два типа центров: вращающиеся и упорные (невращающиеся). Первый имеет неоспоримые преимущества над вторым: между ним и заготовкой отсутствует трение, поэтому нет необходимости в смазке; он не разбивает отверстие в заготовке; позволяет обрабатывать ее с повышенной частотой вращения и т. д. Вращающийся центр состоит

из двух основных частей: самого центра и его хвостовика. Центр, в свою очередь, имеет корпус, проточенный на конус, и запрессованные в него шарикоподшипники, или один корпус с вылетом для сочленения с двумя подшипниками, установленными в хвостовике центра (рис. 48). Хвостовики центров тоже чаще всего бывают двух типов: конусные и винтовые. Первые применяют совместно с пинолью — устройством, которое позволяет оперативно менять центры, сверла, патроны, оправки, имеющие хвостовики с той же конусностью, что и отверстие пиноли. В этом ее большое достоинство. Кроме того, она позволяет перемещать задний центр и закреплять его в заданном положении, что имеет существенное значение для надежного поджима заготовки к передней бабке. Единственный ее «недостаток» — относительная сложность устройства и дефицитность. Пиноль и вращающийся центр, установленные в станке «У1», скопированы с этих деталей широко рас

пространенного промышленного станка «Универсал3». Изменен только корпус пиноли. Он сделан в виде трубы с наружной резьбой. С помощью ее и двух гаек этот узел закреплен в отверстии стойки задней бабки токарного станка (рис. 49 д). Если с изготовлением или приобретением такого устройства возникнут трудности, то его можно заменить другим, более простым, а именно, вращающимся центром с хвостовиком винтового типа. Он выглядит как стержень с резьбой, слева имеет выступ или гнездо с подшипниками для соединения с центром, а справа — лыску под ключ или маховичок. В корпусе задней бабки его можно устанавливать поразному с помощью гладкой втулки с отверстием по диаметру стержня; резьбовой втулки с подшипником или без него; резьбы в корпу се бабки и гаек (рис. 49). Существуют и другие варианты крепления. Естественно, от конструкции этого узла во многом зависит жесткость заднего центра, степень его биения и др. Перемещают такой центр с помощью гаечного ключа, маховичка или спицы и отверстий под нее в теле гаек. Что касается упорных (невращающихся) центров, то они представляют собой единое целое со своими хвостовиками (рис. 48 б). В корпусе задней бабки их крепят так же, как и вращающиеся центры. Корпуса задних бабок тоже имеют различное конструктивное исполнение, но требования, предъявляемые к ним, одни: чтобы они были прочными, могли противостоять отжимающим усилиям, выдерживать массу заготовки, а также ударные нагрузки, которые возникают в процессе ее обработки. Их обычно делают из уголков, листового металла, монолитных брусков и т. д. В качестве крепежных элементов нередко применяют прижимные пластины и болты, а центрирующих — бобышки между направляющими и боковые ограничители (рис. 50). Несколько отличаются от этих устройств крепежные узлы задней бабки, установленной на полой цилиндрической направляющей. С этой целью обычно используют, разрезную втулку, привернутую снизу корпуса бабки или сформированную в самом ее теле. Часто при этом применяют и дополнительную направляющую в виде уголка на бруске, установленного параллельно основной направляющей и сзади от нее. К этому уголку задняя бабка крепится сухарем с винтом. В заключение следует заметить, что заднюю бабку при монтаже станка обычно устанавливают на его направляющие первой и под нее уже подгоняют высоту передней бабки. Объясняется это тем, что она является таким узлом, который после сборки трудно поддается трансформированию в отличие от передней бабки. Подручник служит опорой для режущего инструмента. В самодельных станках он имеет простое устройство. Его держатель — это прочная пластина с пазом под винт крепления. На одном конце она может иметь загиб, брусок либо (что лучше) — втулку под регулируемый по высоте стержень подручника (рис 51).

Винт крепления имеет головку с квадратной проточкой по ширине паза в держателе подручника. Это не позволяет ему проворачиваться при завинчивании. Крепежные элементы подручника такие же, как и задней бабки. Они дают возможность выставлять его в нужном положении по отношению к заготовке. Делают его из полосового металла или уголка. Рекомендуется иметь две ровные и гладкие линейки, например, длиной 200 и 400 мм, а иногда и изогнутые по форме обрабатываемых деталей. Держатели подручников не рекомендуется делать из толстых пластин, которые бы заметно «съедали» полезное пространство между заготовкой и направляющими станка. С этой же целью не следует применять крепежные винты с высокими головками. Паз в держателе должен иметь такую длину, чтобы подручник можно было бы приблизить к наиболее тонкой заготовке. Привод станка. Общие требования к нему примерно такие же, как и к приводу станка «У1». Ими и следует руководствоваться с учетом некоторых замечаний. Прежде всего нужно предусмотреть несколько частот

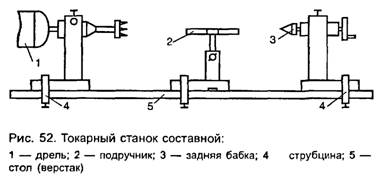

вращения шпинделя. Если оптимальной считается частота 1000–1200 мин1, то для тяжелых заготовок, имеющих к тому же большой диаметр, такое количество оборотов шпинделя явно недопустимо. От конструкции привода во многом зависит компоновка передней бабки и станка в целом. Электродвигатель не должен мешать установке зажимных приспособлений и самих заготовок. Поэтому его обычно размещают слева от передней бабки или за ней на общем основании. В этом случае обеспечивается свободный доступ к нему, приводному ремню и механизму натяжения последнего, а также наибольшая устойчивость станка изза удобного расположения центра его тяжести. При стационарном варианте станка двигатель можно разместить и под передней бабкой. Если двигатель малогабаритный, то его допустимо ставить и на общей траверсе со шпинделем. Как и любой другой, токарный станок не представляет собой конструкцию на все случаи жизни. Это тем более верно в отношении любительских разработок. В них подчас все переиначивается с учетом местных особенностей. Поэтому среди них встречаются станки с параметра ми, не уступающими современным промышленным, и вместе с тем — изделия с ножным приводом, почти полностью собранных из дерева, длинные громоздкие монстры, позволяющие обрабатывать тяжелые стойки, и станочки, на которых точат только шахматные фигуры или ручки для слесарного инструмента и т. д. Отсюда и компоновка станков разная. Вот, скажем, направляющие. Иногда они равны длине станка или даже больше, а иногда доходят лишь до передней бабки. Они бывают неразъемными, а также подвижными. Последние при необходимости отодвигают от передней бабки и прикрепляют к запасной промежуточной стойке. Это позволяет точить изделия такого диаметра, которые не проходят над направляющими. Встречаются сменные направляющие, состоящие из двух комплектов: коротких и длинных. Их используют в зависимости от длины заготовок. То же касается и оснований станков. Их или непосредственно соединяют с направляющими без промежуточных стоек или совсем исключают из конструкции, передоверяя их роль самим стойкам. Наряду с настольными станками широкое распространение имеют стационарные с напольными корпусами. Можно встретить и трансформируемые, разборные конструкции. Одна из них выглядит в виде трубы с насаженными на нее передней, задней бабками и подручником. Основанием для них служит верстак или любой стол, к которому они прикрепляются струбцинами (рис. 52). Допустимы и приставные токарные станки. В качестве передней бабки в них используют любые автономные механизмы, имеющие двигатель и шпиндель. Правда, в

этом случае нередко требуется принимать дополнительные меры по ужесточению крепежных и направляющих элементов, выставлению центров, изменению частоты вращения шпинделя и т. д. Не поддаются систематизации и тем более описанию бесчисленные малогабаритные и специализированные токарные станочки, поэтому на них мы не будем останавливаться. Желающие, пользуясь сведениями о типовых схемах токарных станков, всегда смогут сконструировать и собрать такое устройство, которое им нужно. Продолжением разговора о компоновке токарных станков может служить и вопрос об оснащении их дополнительным оборудованием для выполнения других операций. Конструктивные особенности многих станков позволяют это делать. Однако для того, чтобы превратить эти возможности в действительность, одного желания мало. Главную роль здесь играют такие объективные факторы, как особенности конструкции станка, прочность его деталей, мощность двигателя, надежность вращающегося центра, необходимость переналадки станка при переходе от одной операции к другой, наличие или отсутствие у мастера специального деревообрабатывающего станка типа «У1» и т. д. Словом, прежде чем оснастить свой токарный станок новым оборудованием, надо заранее все взвесить и прикинуть. Для тех, кто решится на такой шаг, мы выскажем некоторые соображения. Прежде всего следует иметь в виду, что многие приспособления на базе токарного станка монтируются на специальной оправке, закрепляемой на шпинделе и поджимаемой задним центром. А это значит, что характер выполняемых операций полностью зависит от того, насколько передняя и задняя бабки способны выдержать те или иные нагрузки. Исходя из опыта, можно утверждать, что усредненные данные об основных узлах станка, которые мы приводили ранее, вполне отвечают указанным требованиям. Как выглядит оправка (рис. 53)? Слева она имеет присоединительный элемент к шпинделю, а справа — отверстие под конус заднего центра либо шейку (цилиндрический выступ) для подшипников, запрессованных в расточку хвостовика задней бабки. Диаметр оправки 16 мм позволяет насаживать на нее самые употребляемые режущие инструменты. Длина ее должна соответ

ствовать наиболее длинному из этих инструментов (например, шлифовальному барабану). Что касается рабочих столов, их размеров и конструкции, то это опять же зависит от компоновки конкретного станка. Если, к примеру, при заточных и некоторых шлифовальных работах можно обойтись без специальных столов, то при пилении, строгании и фрезеровании они необходимы. Если при легких режимах работы стол можно закрепить на самих направляющих станка так же, как закреплены задняя бабка и подручник (рис. 54), то при повышенных нагрузках его целесообразнее разместить на основании станка или хотя бы сделать ему дополнительную опору. Столы, как и другие приспособления токарного станка, аналогичны этим же устройствам станка «У1». Некоторые из них потребуется лишь несколько доработать. При необходимости станок можно дополнить и лоботокарным устройством для точения плоских заготовок большого диаметра, которые невозможно обработать при основном исполнении станка. Точение в этом случае ведут на планшайбе, закрепленной с другого конца шпинделя, и с подручником, установлен

ным на основании станка слева от передней бабки. Однако нужно сразу предупредить, что такой вид точения не является простым и безопасным. Его допустимо выполнять только на заведомо надежном оборудовании, при малых оборотах шпинделя и осторожном обращении с режущим инструментом. А вот таким приспособлением, как отрезное, мы настоятельно рекомендуем оснастить токарный станок независимо от того, имеет ли он другое оборудование или нет. Это приспособление позволяет быстро, легко, качественно и безопасно торцевать заготовки, разрезать их на части разной длины, отделять готовые детали от припуска и т. д. Устройство его ясно по рис. 55. Оно смонтировано на держателе подручника. Пилу можно крепить с обеих сторон стойки.

В случае оснащения станка дополнительным оборудованием рекомендуется при длинных и не совсем жестких направляющих ставить под них еще одну опору в момент использования этого оборудования. Нельзя при этом забывать и об устройстве ограждения режущих инструментов. Оно примерно то же самое, что и в станке «У1», за исключением брусковотбойников, которые иногда устанавливают, чтобы защитить человека от случайно сорвавшейся с центров станка тяжелой заготовки. Необходимо также позаботиться о хорошем освещении рабочей зоны станка.

Правообладатели статей являются их правообладателями. Вся информация получена из открытых источников. |

|