|

Деревообрабатывающие станки своими рукамиДелаем вместе! |

|

Деревообрабатывающие станки своими рукамиДелаем вместе! |

| Мы расскажем Вам о том как своими руками, используя доступные инструменты и материалы, сделать относительно простые деревообрабатывающие станки и приспособления к ним, а также об основных операциях по технической обработке древесины. В напутствие хотелось бы дать Вам

несколько советов и пожеланий: встав на путь

технического творчества, вооружитесь терпением

и настойчивостью; соизмеряйте свои желания с

имеющимися возможностями; пользуйтесь простыми

техническими приемами, доступными инструментами

и материалами; не опускайте руки при первых

неудачах. Успех обязательно придет к вам! Последние публикации на сайте

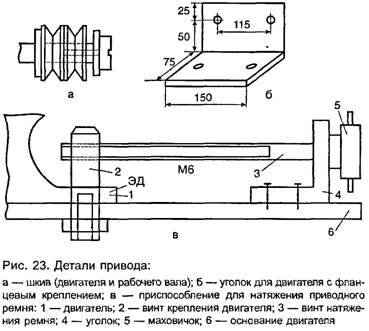

ПРИВОДПриводной механизм в любом станке служит для сообщения движения от электродвигателя рабочим органам. В станке «У1» с этой целью используется клиноременная передача. Она удобна, проста, надежна, обладает достаточной тяговой способностью и имеет от носительно небольшие габариты. Благодаря эластичности ремня такая передача работает плавно и бесшумно. Во избежание возможного проскальзывания ремня, трение между шкивами и ремнем создается путем упругого деформирования последнего, а также его натяжения при перемещении двигателя с ведущим шкивом. Практика свидетельствует, что в любительских станках мало подходят либо совсем не подходят передачи с использованием шестерен, муфт, цепей, плоских ремней и др. В станке «У1» применяются клиновые ремни шириной 10 и 13 мм, а длиной — в зависимости от расстояния между ведущим и ведомым шкивами. Оба шкива двухручейковые (рис. 23). Канавки в них сделаны такой глубины и ширины, чтобы возможно было применить любые из указанных ремней. При большинстве операций, оптимальных по силе резания, ограничиваются одним ремнем и только при тяжелой работе, чтобы создать на шпинделе повышенный крутящий момент, ставят второй ремень. Шкивы изготовлены из стали. Их можно также выточить из других металлов и сплавов, а также текстолита. Не рекомендуется применять для этих целей гетинакс и тем более древесину. В результате нагрева и расклинивающих сил, создаваемых ремнем, эти материалы быстро выходят из строя, нередко расслаиваются по центру канавок. В крайнем случае шкив из гетинакса можно укрепить сквозными заклепками (3–4 шт.) вокруг посадочного отверстия. Шкив большого диаметра и тем более сборный обязательно уравновешивают таким образом, чтобы центр его тяжести находился на оси. Иначе во время вращения по, являются центробежные силы, вызывающие повышенную вибрацию станка, износ подшипников. Наиболее простой способ балансировки шкива состоит в том, что его вместе с технологической осью устанавливают на верхние кромки двух горизонтально укрепленных линеек или уголков. Если он не уравновешен, то, совершив несколько колебательных движений, остановится в положении с центром тяжести внизу. Отметив это место, высверливают или сошлифовывают с боковых поверхностей шкива, ближе к его ободу, часть материала, из которого он изготовлен. Балансировку проводят до тех пор, пока шкив не начнет останавливаться в различных положениях. Шкивы небольшого диаметра, какие, например, применены в станке «У1», и выточенные с одного установа, в балансировке, как правило, не нуждаются. В станке основные шкивы имеют диаметр 60 мм. Кроме того предусмотрена возможность замены ведущего шкива на двигателе шкивом 0100–120 мм. Такая необходимость иногда возникает при фрезерных операциях, когда требуется увеличить обороты рабочего вала. При выборе диаметров шкива на ножевом барабане требуется исходить из диаметра оси этого барабана (ведь на толстую ось малый шкив не поставить), удаления оси от строгального стола, возможности смены ремня без демонтажа этого стола. Диаметр шкива на валу двигателя в основном зависит от частоты вращения его ротора и рабочего вала. Таким образом, при расчете привода очень важно определить диаметры шкивов, поскольку от этого зависит частота вращения ножевого барабана при известных параметрах двигателя. Как это делается, покажем на при

мере. Имеется, скажем, двигатель с частотой вращения ротора 2800 мин1, а количество оборотов ножевого вала должно быть 3000 мин1. На шпинделе стоит шкив диаметром 60 мм. Зная, что длина сбегающей со шкива двигателя ветви ремня равна длине ветви, набегающей на шкив ножевого вала (за туже единицу времени), имеем: я х D1 х п, = л х D2 х п2, откуда при известном диаметре шкива на шпинделе станка узнаем диаметр шкива на валу двигателя: D1 = D2 х n2 / n, = 60 x 3000 / 2800 ~ 65 (мм). По этой формуле можно вести любые расчеты, касающиеся ременной передачи. Зная частоту вращения двигателя, изменяя диаметры ведущего и ведомого шкивов, можно в широких пределах изменять частоту вращения рабочего вала. Важное значение имеет и способ крепления шкива на валу. Для этого обычно применяют штифты, стопорные винты, шпонки. При относительно большой передаваемой мощности, как в станке «У1», выбор пал на шпоночные соединения с пазами в шкивах и на валах. За основу взяты призматические шпонки. Они позволяют точно центрировать сопрягаемые элементы и получать как неподвижные, так и скользящие соединения.. Шпонки обработаны с припуском 0,10–0,15 мм и подогнаны по канавкам валов и шкивов. Они установлены без специальных креплений. Натяг между валом и ступицей шкива создан при легком забивании шпонки и дополнительной затяжкой ступицы и шпонки гайкой, установленной на конце шпинделя. В двигателе эту роль играют прижимная шайба и винт, ввернутый в торец вала ротора. Призматическая шпонка на валу двигателя позволяет довольно быстро менять шкивы. Закрепив шкивы на валах, приступают к установке двигателя. Заметим, что в станке применен двигатель на лапах. Если же он имеет фланцевое крепление, то к нему предварительно привертывают прочный кронштейн (рис. 23 б). Заранее вырезают и закрепляют в корпусе полкуоснование для двигателя и механизма натяжения ремня. Для полки обязательно используют диэлектрик, т. е. материал, который не проводит электрический ток (гетинакс, текстолит, оргстекло, сухая, пропитанная олифой фанера и др.). Двигатель с фланцем можно монтировать в станке и подругому. Его закрепляют на прочной пластине из гетинакса или текстолита, установленной вертикально. Если же она металлическая, то двигатель привертывают к ней через втулки из пластмассы. Поместив двигатель на основание, соединяют шкивы ремнем и выставляют двигатель так, чтобы канавки шкивов находились строго напротив друг друга. Делают это с помощью линейки и угольника. В найденном положении размечают и сверлят в основании два овальных отверстия под передние болты крепления двигателя (или его кронштейна). Ставят двигатель на место и закрепляют слегка болтами. В головке одного из них заблаговременно должно быть просверлено резьбовое отверстие Мб. В створе этого болта сбоку от двигателя помещают механизм натяжения ремня (рис. 23 в). Он состоит из уголка и винта с маховичком. Пропустив винт в овальное отверстие уголка и ввертывая его в резьбовое отверстие болта крепления двигателя, последний перемещают до тех пор, пока приводной ремень не будет натянут. В этом положении двигатель закрепляют окончательно. Следует сказать, что натяжение ремня не такое уж малозначащее дело, каким оно может показаться не посвященному в это человеку. Слабо натянутый ремень, например, проскальзывает, появляется биение ветвей, он нагревается и быстро изнашивается. Однако чрезмерное его натяжение тоже вредно. В таком состоянии он вытягивается, теряет эластичность, при этом создается лишняя нагрузка на подшипники, быстрее изнашиваются шейки валов и шкивов. Чтобы правильно отрегулировать натяжение ремня, к его середине прикрепляют проволоку 00,5–0,6 мм и с помощью бытовых пружинных весов создают усилие Q = 7Н (0,7 кгс) для нового ремня и 5Н (0,5 кгс) — для бывшего в употреблении более 50 ч. Приложив к ремню линейку, определяют его прогиб. Нормой считается 4–6 мм. Стрелу прогиба нового ремня проверяют в первые 10–15 дней, пока он не приработается. Ремни и шкивы положено содержать в чистоте, оберегать от масла и грязи. При необходимости их протирают тампоном, смоченным в бензине. Очень желательно, чтобы во всех клиноременных приводах самодельных станков использовались устройства для натяжения ремней. Они бывают разные: в одних применяют натяжные ролики, в других — специальные скалки, в третьих — качающиеся основания двигателей и т. д. и т. п., всего не перечесть. Главное — не заблудиться в этом «лесу». Натяжной ролик, например, хорошо себя зарекомендовал при малом межосевом расстоянии и больших передаточных отношениях в целях увеличения угла обхвата ремнем меньшего шкива. Что касается качающихся плит, на которых устанавливают двигатель, то они тоже заслуживают внимания и встречаются в приводах некоторых промышленных станков. Однако следует иметь в виду, что такой способ крепления двигателя и одновременного натяжения ремня оправдан бывает, как правило, в приводах тщательно сбалансированных и отрегулированных по всем параметрам: массе двигателя, упругости ремня и пр.. В любительских же конструкциях такой оптимальной подвески добиться непросто. Отсюда и неприятности: вибрация, ударные нагрузки, скачкообразные проскальзывания ремня и др. Довольно совершенные устройства, при помощи которых закрепляют двигатели и регулируют натяжение приводных ремней, применяют в таких широко распространенных бытовых приборах, какими являются стиральные машины. К ним тоже следует присмотреться и взять на вооружение все полезное. Еще о шкивах. При отсутствии цельных заготовок их можно делать из листового материала. Надо склепать между собой несколько пластин и проточить полученную заготовку обычным порядком. Если требуется установить шкив на вал между подшипниковыми опорами, то можно сделать его разъемным. Такая необходимость иногда возникает при наличии короткого ножевого вала и двигателя, который значительно длиннее его. То же самое может иметь место при изготовлении заточного станочка с автономным шпинделем и с двумя шлифовальными кругами на его концах. Две половинки такого шкива скрепляют между собой и с валом с помощью винтов и шпонки. Определенные трудности встречаются и тогда, когда требуется в домашних условиях прорезать паз под шпонку в шкиве или на валу. Опять выручает смекалка. Можно просверлить отверстие тонким сверлом с не

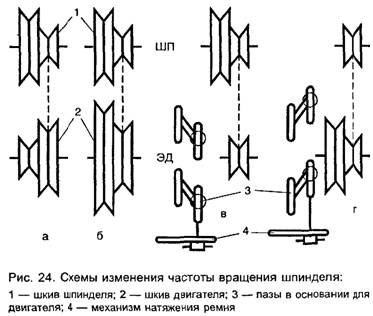

большим отступом от края посадочного отверстия в шкиве или торца вала, а потом рассверлить его до нужного диаметра и опилить края паза надфилем. Получить полукруглые пазы одновременно в шкиве и на валу можно, если соединить их и просверлить в месте стыка деталей отверстие нужной глубины и диаметра. Для таких пазов, естественно, требуются круглые шпонки. В крайнем случае пазы прорубают узким зубилом или крейцмейселем и дорабатывают надфилями. Несколько замечаний и советов по применению многоручейковых шкивов. Если, скажем, решено иметь несколько частот вращения шпинделя, то поступают следующим образом. На ножевой барабан и двигатель устанавливают одинаковые по размеру и количеству ручейков шкива (рис. 24 а), развернув их на 180° по отношению друг к другу. Изменения числа оборотов шпинделя добиваются за счет переброски приводного ремня с одной ступени шкивов на другую. В положении (рис. 24 б) шпиндель при любой перестановке ремня бу дет вращаться быстрее, чем ротор двигателя, различаясь только количеством оборотов. В этой позиции двигатель будет перемещаться по пазам основания. Число оборотов шпинделя можно менять и подругому: поставить на вал двигателя одинарный, а на шпиндель — многоступенчатый шкив или наоборот и при надобности перекидывать ремень со ступени на ступень (рис. 24 в, г). Однако при этом потребуется каждый раз переставлять двигатель на новое место. Дело это хлопотное и неблагодарное. Чтобы упростить и облегчить его, двигатель можно установить на металлической скалке и передвигать по ней, а несколько разворачивая вокруг оси — натягивать приводной ремень. Подобная конструкция всем хороша, кроме одного — сложностью изготовления. Значительно проще так называемые косые пазы в основании, на котором установлен двигатель. Суть их заключается в том, что при перестановке ремня на нужную ступень шкива не требуется полностью демонтировать двигатель. Достаточно только немного ослабить его крепление и натяжение ремня, передвинуть двигатель по косым пазам на новую позицию и затянуть гайки. На все это уходит совсем немного времени. Чтобы еще больше сэкономить его и при этом не ослабить основание, вполне допустимо иметь не четыре болта крепления двигателя, а значит, и четыре паза под них, а только два у шкива. При этом в опорном уголке механизма натяжения ремня надо вместо одного отверстия просверлить несколько (по числу ступеней шкива), а еще лучше прорезать паз нужной длины и шириной 6,5 мм (под винт Мб). Такой простой привод, примененный в станке «У1», на протяжении многих лет ни разу не подвел. Говоря о приводах самодельных станков, нелишне еще раз напомнить, что их следует компоновать так, чтобы они были надежны, чтобы к их узлам и деталям имелся свободный доступ для смазки, ремонта, смены ремней. Все это в период эксплуатации станка окупится сторицей. ОСНОВНЫЕ ОПЕРАЦИИ, ВЫПОЛНЯЕМЫЕ НА СТАНКЕ «У1» Станок в положении для распиловки позволяет раскраивать доски на бруски и рейки, пилить вдоль под любым углом, торцевать заготовки, разделывать плитный материал, выполнять некоторые столярные соединения и другие операции. Сообразно с назначением распиловки и требованиями к ее качеству применяют тот или иной вид режущего инструмента и способ пиления. Наибольшее применение находят плоские круглые пилы (диски), предназначенные для продольной и поперечной распиловки. Отличаются они друг от друга прежде всего профилями зубьев. Так, у дисков для продольного пиления зубья имеют форму косоугольного треугольника с прямой задней или и ломаными гранями. Это объясняется тем, что при продольной распиловке резание происходит в торец со скалыванием стружки боковыми кромками зубьев, поэтому острыми должны быть только их передние режущие кромки — лезвия. Наклон зуба делают с таким расчетом, чтобы угол резания составлял 60–80° для древесины мягких пород и доходил до 90° для твердых, а угол между задней гранью зуба и направлением резания (угол наклона) был 25–30°. Такими пилами можно пилить только в одну сторону. Зубья круглых пил для поперечной распиловки имеют вид равнобедренного или прямоугольного треугольника. Такая форма соответствует характеру резания древесины поперек волокон, когда происходит перере зание волокон боковыми режущими кромками зубьев. Они имеют поэтому еще и косую заточку по передней и задней граням, а угол заострения (к боковой поверхности пилы) составляет 45° для пиления хвойной древесины и 55° для твердых пород. Зубья расположены своими режущими кромками поочередно в противоположные стороны так, что древесина перерезается по двум параллельным линиям. Двусторонняя заточка позволяет после эксплуатации пилы в одном положении развернуть ее на 180° и продолжить работу во втором. В любительской практике наибольшее применение находят плоские круглые пилы диаметром от 125 мм до 400 мм толщиной от 1 до 2,5 мм с разным количеством зубьев. Круглые диски для продольной распиловки более разнообразны по конструкции. Выпускаются строгальные пилы, применяемые для чистовой распиловки. У них зазор между плоскостью диска и боковыми стенками пропила создается за счет поднутрения диска. Широкое распространение за последние годы получили пилы с пластинками из твердого сплава, предназначенные для раскроя листовых и плитных древесных материалов, облицованных плит и щитов, клееной, а также цельной древесины. Зазор в пазу у них создается за счет свеса пластинок относительно плоскости диска. Диаметр таких пил от 160 до 400 мм, толщина от 2 до 2,4 мм без пластинок. Встречаются в продаже плоские пилы треугольной формы. Опыт показывает, что они пилят легко, а поэтому их целесообразно применять для разделки тяжелых и крупных заготовок, таких как чурбаки, обрезки брусов и бревен, толстый горбыль и пр. Для распиловки древесины, древесных материалов вполне можно применять отрезные и прорезные фрезы по металлу. По своей конструкции они схожи со строгальными пилами, имеющими поднутрение, но отличаются от них, как правило, мелкими зубьями. Изза большого трения пилить ими тяжело, фрезы разогреваются, стенки пропила подпаливаются. Чтобы этого не происходило, фрезу рекомендуется доработать: заточить вразноточку под углом 60° или даже сохранить их прямую заточку, но обязательно углубить и расширить пазухи зубьев для лучшего отвода опилок и уменьшения трения. Такие прорези глубиной до 8 мм обычно делают через одиндва зуба, а иногда часть их срезают совсем. Такую операцию рекомендуется выполнять с помощью отрезного армированного диска по металлу. Доработанная фреза даже без развода (чего делать нельзя изза неминуемой поломки зубьев) режет легко и очень чисто. После нее поверхность можно не строгать и не шлифовать. Наиболее оптимальными фрезами по металлу, используемыми для пиления древесины, можно считать те, которые имеют диаметры 125, 160, 200, 250, 315 мм и толщину от 1,6 до 3 мм. Подготовка к работе круглых пил включает заточку и развод зубьев. Что касается заточки, то об этом мы расскажем позже в специальной главе, посвященной заточке режущего инструмента. Сейчас же только напомним общеизвестные правила разводки пил. Концы смежных зубьев положено отгибать попеременно в одну и другую стороны диска на 1/3 их высоты, считая от вершины зуба. Для мягкой и влажной древесины развод должен быть больше, чем для твердой и сухой, но не больше толщины полотна диска на обе стороны. Практически он составляет для пил диаметром до 500 мм 0,44 мм в первом случае и 0,3 мм во втором. Отгиб зубьев делают одинаковым на каждую сторону. Разводить зубья можно до и после заточки, в зависимости от их износа. Хорошая заточка пилы, правильная разводка ее зубьев являются непременными условиями успеха в работе. Несоблюдение этого ведет к плохой поверхности распила, перегрузке двигателя и даже выходу его из строя в результате перегрева обмоток. Остановимся еще на ряде условий, которые положено соблюдать при пилении древесины. Важно правильно подбирать тип пильного диска, размер его зубьев и диаметр. И это понятно: пилой с крупным зубом значительно легче пилить, хотя качество пропила хуже, чем у пилы с пластинками из твердого сплава, не говоря уже о строгальной пиле. Но при черновом раскрое заготовок подобный недостаток иногда оборачивается положительной стороной. Или еще: чем диск тоньше, тем легче им пилить, тем меньше опилок, чище обработанная поверхность. Диаметр диска должен соответствовать толщине распиливаемого материала и быть наименьшим для конкретных условий. Круглая пила подобрана правильно, если ее зубья выступают над заготовкой не более 5–10 мм, т: е. практически на высоту зуба. Именно тогда она более стойка в работе, меньше вибрирует, дает лучшее качество пропила, меньше нагружает двигатель. Плоскость пильного диска должна быть строго перпендикулярна оси шпинделя, чтобы при вращении пила не давала отклонений в боковые стороны и по окружности. Добиваются этого тщательной центровкой диска (совпадением его центра с осью вала), применением в ряде случаев центрирующих колец, надежным закреплением его на шпинделе. Правильная установка направляющих линеек — тоже непременное требование, которое положено соблюдать. При продольной распиловке — это параллельность линейки и плоскости пильного диска; это равенство угла, образованного линейкой и плоскостью диска, заданному углу, под которым распиливают заготовки вдоль под углом; это надлежащее выставление упорной или мерной линеек при торцевании заготовок с применением каретки. Еще несколько замечаний по распиловке. При подготовке для пиления материала, бывшего в употреблении, необходимо тщательно проверять, чтобы в нем не было гвоздей и других металлических предметов, чтобы он был очищен от грязи. Перед распиловкой смолистой древесины пильный диск рекомендуется протирать керосином во избежание прилипания к нему смолы. В процессе пиления заготовку необходимо подавать на пилу равномерно, а при заедании диска немедленно отводить ее на себя и снова продвигать вперед после того, как шпиндель наберет постоянные обороты. В распоряжении мастера рекомендуется всегда иметь несколько подготовленных к работе пильных дисков разных диаметров, толщины и размеров зубьев. Важнейшей стадией работы является, конечно, раскрой пиломатериалов. Цель его — получить необходимое количество заготовок требуемых размеров с максимальным полезным выходом их из исходного материа ла. Он может проводиться в различной последовательности. Существует несколько его схем, а именно: 1. Торцевание — распиливание вдоль. 2. Распиливание вдоль — торцевание. 3. Разметка — торцевание — распиливание вдоль — торцевание. 4. Строгание — разметка — распиливание вдоль — торцевание. 5. Торцевание — строгание — распиливание вдоль — торцевание. Раскрой по первой схеме применяют для необрезных досок, по второй — для обрезных. По третьей и четвертой схемам чаще всего раскраивают ценные породы древесины, а также выпиливают криволинейные заготовки. Это объясняется тем, что предварительная разметка позволяет увеличить выход заготовок, а строгание — выявить пороки на поверхности досок. Пятую схему обычно применяют для необрезных досок. В этом случае при первом торцевании отпиливают участки доски со значительными пороками, а после строгания при дальнейшем раскрое вырезают мелкие ненужные места. Полезный выход заготовок при раскрое зависит от породы древесины и сорта досок. В домашних условиях указанные схемы в чистом виде не всегда применяют. Здесь чаще прибегают к индивидуальному методу работы. Размечают каждую доску в отдельности. Разметку производят только согласно количеству нужных деталей. При этом учитывают их назначение в изделии, породу древесины, даже рисунок поверхности и т. д. Предварительно у необрезных досок снимают обзол, горбыль, обрезки брусов и другой подобный материал разделывают на черновые заготовки, чтобы все пустить в дело. Каждый мастер ищет и находит свою схему раскроя. индивидум статьи обычно придерживается такого порядка: первичная разметка — черновое торцевание на отрезки, кратные длине заготовок — снятие неровных кромок у необрезных досок и разделка горбыля (если это требуется) — продольное пилениестрогание — торцевание в размер. В дальнейшем мы будем придерживаться указанной схемы. Первичная разметка является весьма важной операцией. Она должна выполняться с учетом требований, предъявляемых к изготовлению того или иного изделия и отдельных его деталей. Черновые заготовки размечают на доске со всеми припусками на дальнейшую обработку и с вырезкой при этом негодной древесины. Начинают разметку от более ценной комлевой части доски. Для первого реза отмечают место торцовки конца доски, который часто имеет трещины и потому должен удаляться. Последующие резы отмечают так, чтобы сначала получить более длинные детали. Иногда даже составляют карту раскроя. Известно, что черновые размеры заготовки складываются из ее чистовых размеров и припусков на обработку. Суммарные припуски зависят от многих факторов. Величины отдельных составляющих припуска в любительских условиях обычно определяют опытным путем. Для уменьшения потерь древесины на всех стадиях обработки необходимо как можно больше приближать чистовые размеры деталей к стандартным размерам пиломатериала, из которого выкраивают заготовки. Напомним, что чаще всего используют доски такой стандартной толщины, как 19, 25, 32, 40 и 50 мм. Припуски же для последующего строгания по ширине и толщине устанавливают в зависимости от характера и последовательности обработки: строгание одной, двух или четырех сторон, фрезерование, рейсмусование, шлифование деталей и т. д. Предположим, что деталь должна иметь в чистоте по ширине 60 мм и толщине 30 мм. Ее обрабатывают строганием, на что добавляют примерно 5 мм, и шлифованием только лицевой стороны, на Что добавляют 1 мм. Таким образом, заготовка должна иметь размеры по ширине 60 + 5 = 65 мм, а по толщине 30 + 5 + 1 = 36 мм. Ближайшая по стандарту толщина пиломатериала — 40 мм. Следовательно, заготовку необходимо делать сечением 40 х 65 мм. Припуск в заготовках при разметках для поперечной распиловки делают по длине на оба конца примерно в следующих размерах: сечением до 25 х 90 мм и длине до 800 мм — 15 мм, а большего сечения и длины — 20 мм, в делянках для склеивания щитов в зависимости от их ширины — от 25 до 45 мм. Далее доски разрезают поперек согласно первичной разметке. Делают это нередко с помощью ножовки, осо бенно когда объем работы незначительный или при большой длине и массе досок. Короткие и легкие доски удобнее раскраивать на пильном столе со снятой направляющей линейкой, а еще лучше при помощи каретки. Делают это по меткам, нанесенным при разметке. Однако чтобы не тратить много времени на разметку досок, особенно чистых, без изъянов, целесообразно применять рейку с упором на конце, равную длине заготовок. Достаточно отторцевать доску с одного конца, а затем, пользуясь рейкой как шаблоном, разрезать ее на части круглой пилой или ножовкой. При поперечном раскрое широких досок надо не допускать их перекоса, а значит, и заклинивания, и ударов пилы. Если при торцовке с кареткой наблюдается косина реза по толщине доски, то это означает, что нарушена перпендикулярность оси пильного вала поверхности стола или основания каретки. После первичной торцовки досок приступают к их распиливанию на бруски, рейки или опиливают лобзиковой пилой сообразно требуемой форме изделия. Если требуется, то пиломатериал предварительно дорабатывают: снимают обзол, устраняют косину по длине и т. д. Делают это по разметке с помощью карандаша и длинной ровной рейки или угля и шнура. Если неровные кромки небольшие, то их срубают топором, а значительные обрезают на станке без направляющей линейки. При этом доску (горбыль) подают вперед равномерно, стараясь, чтобы плоскость диска пилы совпадала с воображаемой плоскостью пропила, проходящего по намеченной линии. Опиленные таким образом доски, а также обрезные распиливают вдоль на станке по направляющей линейке. Предварительно выбирают пильный диск, закрепляют его на шпинделе, устанавливают на пильный стол защитное и расклинивающее приспособления, закрепляют на столе направляющую линейку слева или справа от пилы в зависимости от ширины доски. Продольный раскрой чаще всего ведут на один заданный размер по ширине. Поэтому линейку размещают на расстоянии от пильного диска, равном ширине заготовки плюс половина развода пилы. Точность ее установки определяют по миллиметровой линейке или калиброванному бруску. Она должна быть поставлена строго параллельно плоскости диска. Если задний ее конец окажется ближе к пиле, чем передний, неминуемо заклинивание заготовки. Иногда даже допускается небольшое (0,5–1,0 мм) удаление заднего конца линейки от пилы по сравнению с передним. Делают небольшой пропил доски и проверяют точность выставления линейки. Убедившись окончательно в том, что все сделано правильно, распиливают всю партию заготовок. Доску подают на пилу одной рукой, прижимая ее к направляющей линейке другой. При этом избегают толчков и рывков, внимательно следят за тем, чтобы не был допущен перекос заготовки. Скорость подачи по условию предельно допускаемой загрузки двигателя выбирают в зависимости от высоты пропила, влажности и твердости древесины. В процессе работы периодически проверяют положение линейки и размеры заготовок. Иногда черновые заготовки раскраивают на несколько размеров по ширине. Чаще так поступают с древесиной ценных лиственных пород. Для этого линейку устанавливают на наиболее широкую заготовку, а узкие выпиливают не меняя ее положения, пользуясь лишь специальными закладками в виде эталонных брусков с заплечиками на одном конце (рис. 25). Некоторые из полученных в результате продольного раскроя досок бруски и рейки после строгания снова обрабатывают на пильном столе для придания им нужной формы. Остановимся на некоторых наиболее частых вариантах пиления.

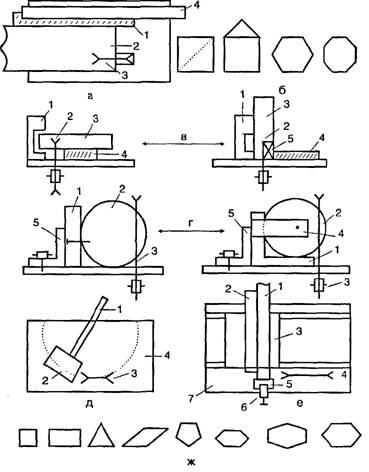

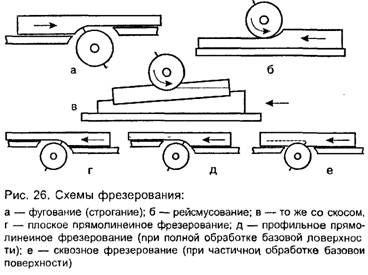

Рис. 25. Способы пиления: а — раскраивание пиломатериалов на разную ширину с применением закладок: 1 — закладка; 2 — заготовка; 3 — пила; 4 — направляющая яинейка; б — форма многогранных брусков; в — отбор фальцев: 1 — Направляющий шаблон; 2 — пила; 3 — заготовка; 4 — подкладка; 5 — фальц; г — продольное распиливание круглых заготовок (варианты): 1 — направляющая доска (уголок); 2 — заготовка; 3 — пила; 4 — на ► кладка; 5 — линейка направляющая; д — пиление по окружности: 1 — шаблон; 2 — заготовка, 3 — пила; 4 — пильный стол; е — торцевание в размер под разными углами: 1 — заготовка; 2 — упорная линейка; 3 — каретка; 4 — пила; 5 — упор; 6 — струбцина; 7 — стол; ж — форма многоугольных деталей Начнем с распиловки вдоль под углом. Чтобы так распилить заготовку, требуется закрепить на столе поворотную линейку, выставленную под соответствующим углом. Заготовку, одновременно поджимаемую одной пластью к линейке, а нижним ее ребром к столу, осторожно надвигают на пилу. Выполнение этой операции требует некоторых навыков, а главное — предельной собранности и осторожности, чтобы уберечь руки от травмы. Значительно безопаснее и с лучшим качеством можно выполнить эту работу, если в паре с поворотной использовать еще и обычную линейку. Установив под нужным углом первую, к ней прикладывают базовой пластью заготовку и поджимают ее второй жесткой линейкой. В этом положении ее подают на пилу словно по направляющему желобу. Пилить таким же образом еще удобнее на дополнительном малом столике, о котором говорилось выше. Надо вначале снять основной пильный стол, поставить на ножевой барабан защиту, а потом закрепить на технологических уголках малый стол, выставить его по высоте, углу, разместить на нем обычную направляющую линейку. Остается только распилить заготовки обычным порядком, при этом пильный диск определенного диаметра может иметь полезный вылет значительно больший, чем при использовании основного пильного стола. Поэтому он позволяет распиливать высокие брусовые заготовки, не прибегая к пиле большего диаметра. Распиливание вдоль под углом позволяет получать разнообразные детали со скосами и, в частности, многогранные бруски. Довольно часто возникает потребность в распиловке на определенную глубину пропила. Ее проводят в такой последовательности: выставляют пильный стол на такую высоту, чтобы вылет диска был равен глубине пропила; закрепляют направляющую линейку на нужном удалении от линии пропила и делают его. Если при этом требуется выбрать в заготовке четверть, то, используя линейку и пилу, двумя взаимно перпендикулярными распилами получают эту четверть. Для отборки разносторонних четвертей (фальцев) указанный способ не очень удобен и непроизводителен. Лучше для этих целей применить шаблон, изготовленный из брусков разного сечения (рис. 25 в). Сначала заготовку пропускают плашмя так, чтобы ее кромка заходила в углубление вертикальной направляющей стенки. Затем ее пропускают на кромку по нижнему пазу, прижимая к направляющей стенке, с последующей отборкой фальца. Еще несколько советов по пилению. Черновые заготовки, полученные после поперечного раскраивания досок, имеющие не очень ровную поверхность, целесообразно распиливать вдоль на бруски только после их строгания с обеих сторон. Этим достигается правильность пропила на кромках, предупреждается возможность выкрашивания древесины, задиров ее. При необходимости на станке можно одновременно устанавливать не один, а дватри пильных диска и получать сразу несколько заготовок заданной ширины. Но такая необходимость в любительской практике возникает нечасто. Заключительное торцевание — опиливание концов строганых брусков, досок, деталей выполняют с целью получения изделий определенной длины с торцами, обрезанными под нужным углом, правильной формы и с чистой поверхностью. Делают это для того, чтобы использовать детали в готовом виде или вести последующую их обработку с помощью различных приспособлений без разметки. Торцуют заготовки ручным или механическим способом. В первом случае их размечают с помощью линейки и угольника. Чтобы ускорить эту работу при наличии большого количества одинаковых брусковых деталей, иногда их размечают партиями. Для этого предварительно размечают два бруска, укладывают между ними остальные, подравнивают концы и проводят карандашом по линейке две линии между имеющимися на двух брусках рисками. В заключение бруски аккуратно обрезают ножовкой с мелкими зубьями или лучковой пилой. Это же можно проделать и на станке со снятой направляющей линейкой. Правда, в последнем случае вначале нужно несколько приноровиться, обрезая черновые бруски по разметке на глаз, определяя, как их удобнее держать и направлять на пилу. Все значительно упрощается при использовании каретки. Торцевать с ней можно по разметке и с помощью мерной линейки в заданный размер по длине. Первый вариант бывает предпочтительным тогда, когда бруски имеют пороки, которые требуется удалить, а второй — при раскраивании длинных заготовок без изъянов. В любом случае каретку тщательно настраивают, линейки закрепляют под нужным углом Применяют пильный диск только для поперечного пиления соответствующего диаметра. Иногда для получения чистого и узкого реза используют неразведенный диск или отрезную фрезу по металлу. Размеченную заготовку торцуют так: кладут ее на основание каретки, совмещают риску на ее поверхности с пилой, прижимают к упорной линейке и подают вперед; после распиловки материала каретку возвращают в исходное положение. Точно таким же порядком обрезают второй конец заготовки. С мерной линейкой этот процесс несколько меняется: вначале размечают одну заготовку; обрезают ее конец при помощи мерной линейки с откинутым упором, затем заготовку переворачивают, выставляют ее согласно разметке по пиле; опускают упор, поджимают его к уже обрезанному концу заготовки. Надвигают каретку на пилу и обрезают второй конец заготовки. Еще раз проверяют точность установки упора и после этого торцуют всю партию заготовок уже без всякой разметки. При отсутствии откидного упора можно использовать и обычный. Его выставляют сразу на нужный размер детали по длине. При торцовке первого конца под заготовку подкладывают уже обрезанную в размер деталь, а при обрезании второго конца ее снимают, а заготовку упирают обработанным торцом в упор. В ходе этой операции желательно раскраивать материал по возможности без остатков, а при наличии их использовать обрезки и неполноценные куски для различных по размеру деталей, к качеству которых предъявляются пониженные требования. Торцевание с применением каретки таит в себе массу всевозможных вариантов получения заготовок и деталей разной формы и назначения. Установив направляющую линейку или специальный упор справа от пилы, получают детали в виде квадратов, ромбов, многогранников и др. Они находят применение в качестве оснований светильников, многоугольных рамок, подставок под кухонную посуду, наборного паркета, настенных панно, украшений наличников, заготовок для шкатулок, ларцев и многого другого. Таким же порядком можно разрезать под любым углом на тонкие дощечки ценные наросты деревьев (капы), стволы и ветви деревьев с твердой и красивой структурой. Эти детали идут на изготовление разных художественных поделок, облицовку предметов мебели и др. Незаменим такой прием и при разрезании поперек на тонкие пластинки блоков, склеенных по заданному рисунку из разноцветных брусочков древесины. Такие пластинки с одинаковым узором в виде орнамента тоже применяются для украшения деревянных изделий. Чтобы исключить любые смещения заготовки в процессе пиления, ее иногда рекомендуется прижимать к упорной линейке струбциной. Такая необходимость появляется, в частности, при торцевании заготовок большого сечения из твердой и ценной древесины, багета с высоким и сложным профилем и др. Особо ответственные работы нередко выполняют слегка разведенным тонким диском с мелкими зубьями. Каретка позволяет при надобности раскраивать шпон. Пачку его закрепляют плоским зажимом любой конструкции и надвигают на пилу. После обрезания кромки шпона дополнительно строгают на станке или ручным фуганком для придания им требуемой шероховатости. Пачку шпона раскраивают по намеченным линиям сначала поперек, а затем вдоль направления волокон. На станке можно вырезать тонкие линейки практически любой толщины. Чтобы они не проваливались в пильную щель стола, в его проем устанавливают пластину из оргстекла и самой же круглой пилой прорезают в ней узкий паз. Теперь с помощью направляющей можно отпиливать детали толщиной до 1 мм. Чтобы они не прыгали и не ломались, к направляющей линейке прикрепляют ограничитель по высоте деталей. Такую операцию удобнее проводить доработанной металлорежущей фрезой: отпиливаемая ею кромка получается чистой, не требующей дополнительной обработки. Особым видом пиления следует признать раскраивание листовых и плитных древесных материалов, обрезку щитов и других крупноформатных изделий. На пильном сголе станка без специальных приспособлений выполнить эту работу не всегда удается. Приходится обращаться к старому проверенному ручному способу, к ножовке или, в лучшем случае, к ручной элек рическои пиле. Если станок оборудовать соответствующим образом, то на нем становится во м жным раскраивзние такого материала (конечно, в разумных пределах, с учетом объема работы, размеров и массы изделий). Самый простой выход из затруднения — зто привернуть сверху пильного стола станка лист металла, фанеры или ДСП. На такой большой столешнице заготовки можно разрезать по разметке или длинной направляющей линейке. Если же собрать одну из кареток, о которых уже рассказывалось, то работа значительно облегчится, станет производительней и качественней. Если же и так будет трудно раскраивать материал изза большого формата и массы, то его можно заранее порезать ручным способом на части приемлемого размера. Длину пропила легко увеличить в два раза, если заготовку после первого прохода перевернуть на 180° и сделать второй пропил навстречу первому. Некоторые особенности имеет раскраивание плит, облицованных шпоном или декоративным пластиком. Для сведения к минимуму сколов по поверхности облицовки используют острые пилы наименьшего диаметра, с мелкими зубьями или зубьями, оснащенными пластинками твердого сплава, а также добиваются надлежащего подпора по пластику плиты вблизи кромки пропила. Для предотвращения сколов в месте распила таких плит иногда при первом проходе круглой пилой делают надрез снизу плиты на глубину 2 мм, а при втором — ее разрезают окончательно. Далеко не просто разрезать и полированную плиту, не испортив ее поверхность. Рекомендуется предварительно прорезать в лаке канавку по линии распила. В двухстороннем плите такие канавки делают с обеих ее сторон. Резаком служит обломок ножовочного полотна по металлу, заточенный соответс вую 1им образом. Ширина канавки должна быть на 1 0–1,5 мм больше, чем развод зубоев у т^лы. При р спиливании фанеры ровные края без сколов получают, предвари ельно смачивая ее по линии распила горячей водой. Станок в положении для пиления позволяет при творческом отношении к делу добиваться подчас таких результатов в домашних условиях, которые под силу толь ко тяжелому стационарному станку деревообрабать вающего предприятия. Вот один из таких примеров. Случается, что отсутствует поделочный пиломатериал, зато в избытке имеются добротные обрезки бревен, оставшиеся от строит ельства дома, или хороша е березовые и осиновые чуобаки, предназначенные для дров. А ведь их можно разделать с помощью станка на нужные доски, бруски и рейки. Правда, сразу это сделать вряд ли удастся даже при наличии мощного электродвигателя и пильного диска большого диаметра. Бревно оказывается непослушным, все норовит развернуться вокруг своей оси, линия пропила получается неровной. Поэтому приходится идти на разные ухищрения, чтобы както зафиксировать его в одном положении. Наиболее просто это сделать — стесать топором одну сторону чурбака, дабы получить базовую пласть. Опирая на нее заготовку, распилить ее вдоль — дело техники. Но, к сожалению, чтобы так помахать топором, нужно сильно попотеть, да и времени потратить изрядно. А если чурбаков много?.. Лучшие результаты получаются, если применить простейшие приспособления. Первое из них (рис. 25 г) представляет собой обрезную доску, прибитую парой гвоздей к бревну со стороны направляющей линейки. Доску после одногодвух проходов отрывают, заготовку укладывают на полученный кант и продолжают распиловку обычным порядком. Иногда, когда чурбак неровный, доску после первого прохода переставляют под углом 90° к полученному срезу, получая таким образом двухкантный брус, разрезать вдоль которьй не составляет большого труда. Второе приспособление выглядит иначе. Оно состоит из двух обрезных досок, сбитых между собой под у лом 90°. Ровный отрезок бревна, уложенный на такое подвижное о нование можно сразу же подвергать распиловке Если же заготовка не совсем гладкая то ее лучше зафиксировать на подкладке в удобном положении металлической пластиной (деревянным бруском), привернутой к одному из торцов. Еще одно необычное применение станка. С его помо щью можно вырезать из плитных материалов круги и кольца разного диаметра, а также детали, опиленные по окружности с одной или двух противоположных кромок. Для этого на него устанавливают простое приспособление, показанное на рис. 25 д. > Аналогичное устройство используют и с лобзиковой пилой станка для выпиливания круглых деталей. Эту пилу кроме того применяют для криволинейного распиливания заготовок по внешнему и внутреннему контурам как по разметке, так и по шаблонам. Многие из них, типа гнутых ножек стульев и столов или круглых рамок, предназначаются для последующей обработки на фрезерном устройстве станка, разговор о котором еще впереди. Пытливый творческий ум может найти еще не одно применение станку в положении для пиления. После раскроя черновые заготовки имеют, как правило, неровную, шероховатую поверхность. Они нередко бывают покоробленными. Все эти дефекты устраняют при дальнейшей обработке заготовок с помощью строгального устройства станка «У1». Строгание на станке в буквальном смысле этого слова не является таковым, поскольку оно осуществляется фрезой со вставленными плоскими ножами, а сам процесс резания древесины является фрезерованием. Настоящее же строгание наблюдается только при обработке поверхности древесины ручным инструментом — стругом. Однако учитывая, что указанный термин приобрел широкое хождение в быту независимо от вида применяемого режущего инструмента, мы, не мудрствуя лукаво, тоже будем пользоваться им. И все же при этом не будем забывать, что резание древесины вращающимися ножами заметно отличается от резания в случае их прямолинейного поступательного движения. Главное отличие заключается в том, что при фрезеровании получают не идеально гладкую поверхность, как при настоящем строгании, а волнистую. Высота этих волн зависит от частоты вращения рабочего вала, количества ножей, установленных на нем, скорости подачи заготовки при ее обработке. При таком строгании задний стол должен быть выше переднего на высоту срезаемого слоя, чтобы на поверхности заготовки не получились седлообразные выемки, ведущие к браку. И еще. При строгании может сниматься довольно толстый слой древесины. Поэтому принимают соответствующие меры, чтобы не перестрогать деталь. В частности, стараются снимать за один проход слой не более 1–2 мм, а при надобности — делать дватри прохода. При этом качество поверхности значительно повышается. При строгании используют ножи. Они бывают толстыми (8–12 мм) и тонкими (2,5–5,0 мм) в зависимости от типа ножевого барабана. Толстые ножи устанавливают на квадратньх валах некоторых стационарных промышленных станков, а тонкие применяют только в круглых (цилиндрических) валах. В станке «У1» используются два ножа толщиной 3 мм, шириной 35 и длиной 200 мм. Они заточены по задней поверхности на угол 40°. Их крепят к валу клиновидными вкладышами с болтами. Особенность такого крепления заключается в том, что во время вращения вала центробежные силы, действующие на клин, еще больше удерживают ножи в корпусе барабана. Для того чтобы при этом не возникала неуравновешенная центробежная сила, которая может привести к вибрации вала, ножи и детали их крепления при изготовлении и подборе обязательно уравновешивают попарно так, чтобы масса одного комплекта не превышала массы второго более чем на 0,5 г. Кроме того, внимательно следят за тем, чтобы детали этих комплектов не перемешивапись между собой, особенно при смене ножей. Неопытный человек, начав строгать, подчас удивляется: почему ножи слегка цепляют доску, почему от нее вместо стружки щепки летят, почему на гладко обработанной поверхности ясно видны поперечные выемки и т. д. Мастеру же ясно, что причина всех отих я лении одна — неправильная установка ножей и строгально го стола по отношению к ним Поэтому, прежде чем при ступить к работе, хорошо наладить строгальное устройство. Ножи на вал обычно устанавливают так, чтобы лезвие каждого выступало над кромкой стружколомателя на 0,75–2 мм и было на всем протяжении параллельно поверхности заднего стола. Существует несколько способов установки ножей: по механическому индикатору, шаблону, электромагнитному прибору и др. На них мы не будем останавливаться, а расскажем только о том, который применяют обычно в быту. Вначале проверяют, чтобы ножи вошли в гнезда вала на одинаковую глубину, а их лезвия выступали над поверхностью вала на установленную высоту. Их вместе с прижимными клиньями слегка прижимают. Затем берут хорошо остроганный брусок из твердой древесины и укладывают на задний стол так, чтобы его конец перекрывал ножевой проем с одной из его сторон. Вращают вал вручную, пока лезвие одного из ножей не коснется бруска. Это место отмечают карандашом на бруске. Поворачивая вал далее, следят, когда лезвие оторвется от бруска и он прекратит свое движение. Это место снова отмечают на бруске. То же самое проделывают на противоположном конце вала. Обычно брусок в этих двух точках не сдвигается на одно и то же расстояние. Поднимая и опуская нож, добиваются, чтобы два показания были одинаковыми. Подобным же образом выставляют и второй нож. После этого их окончательно закрепляют, затягивают болты равномерно и поочередно от середины к краям так,, чтобы ножи не выгибались, чтобы между ними и опорными поверхностями не было зазоров. Иногда поступают еще проще — выставляют ножи только по легкому их касанию о брусок по всей длине лезвия. После настройки строгального устройства можно приступить к работе. Однако прежде чем это сделать, иногда увеличивают число оборотов ножевого вала. Такая потребность может возникнуть, например, при обработке особо ответственных деталей. О том, как заменить один шкив на другой, перебросить и натянуть приводной ремень, уже рассказывалось, когда речь шла о приводе станка. Рекомендуется также заблаговременно подготовить к строганию и все заготовки: внимательно осмотреть их, рассортировать по качеству, отбраковать сучковатые, с трещинами, сильно искривленные. При этом определяют направление слоев, отмечают стороны, которые потребуется строгать в первую очередь, чтобы создать базовые поверхности. Тщательно проверяют, нет ли в материале металлических предметов и сразу их удаляют. Одновременно очищают заготовки от грязи. Прежде чем повести речь о самом строгании, напомним о существующей в этом деле терминологии. Так, первоначальную обработку заготовки обычно называют строганием по плоскости или созданием основной базовой поверхности. Обработку для образования определенного угла между смежными плоскостями (например, между пластью и кромкой) называют строганием в угол, а для получения заготовки определенной ширины и толщины — строганием в размер. Строгание для образования правильной плоскости с целью плотного примыкания досок или брусков одного к другому иногда называют фуговкой. Станок «У1» позволяет выполнять все эти операции. Расскажем о них согласно указанному порядку. Если предстоит строгать по плоскости, то обычно ограничиваются установкой подвижного ограждения ножей. После этого включают станок, кладут заготовку на переднюю плиту стола, правой рукой, взяв ее за торец, надвигают на ножи равномерно, без рывков, а другой — прижимают к столу. Когда передний конец пройдет ножевой вал, левую руку переносят на заднюю плиту. Обрабатывают заготовку до образования чистой поверхности. Обычно этого добиваются за два прохода. При строгании двух смежных пластей (пласти и кромки) под углом 90° вначале устанавливают направляющую линейку. Размещают ее чаще у левого конца ножевого вала на расстоянии несколько большем ширины заготовки. По мере затупления ножей линейку отодвигают дальше вправо. Строгают обычным порядком: левой рукой заготовку прижимают к столу и направляющей линейке, а правой — надвигают ее на ножи. При строгании в размер сначала строгают смежные стороны в угол, затем рейсмусом размечают ширину и толщину заготовки, а потом обрабатывают противоположные стороны, снимая припуск. Строгание вдоль под углом проводят с поворотной линейкой или, что удобнее и безопаснее, с двумя линейками: поворотной и обычной, размещенными на столе на ширину заготовки. В этом случае обрабатывают детали со скосами, многогранные бруски и рамки, срезают фаски и пр. На всех этапах работы особое внимание обращают на качество строгания. Прямолинейность длинной детали проверяют обычно на глаз: ее направляют в сторону источника света и смотрят вдоль остроганной пласти. Иногда поступают и так: складывают бруски обработанными кромками и смотрят, есть или нет между ними просвет. При строгании встречаются и такие недостатки, устранить которые трудно без знания причин их появления. Поэтому надо учиться определять по внешним признакам суть неполадок. Приведем несколько примеров. На поверхности видны сколы, вырывы, отщипы древесины. Они могут быть вызваны излишней толщиной снимаемого слоя, большой высотой лезвий ножей над стружколомателями, а чаще всего — подачей заготовки на ножи тем концом, где имеются косослой, свилеватые места и сучки. Недостроганные участки после нескольких проходов заготовки свидетельствуют обычно о том, что она изогнута или покороблена в виде пропеллера. Так, завалы на концах говорят о том, что доску (брусок) стали обрабатывать не с вогнутой стороны, как рекомендуется это делать, а с выпуклой. Вырывы в этих же местах подсказывают, что заготовка слишком кривая, хотя и строгали ее правильно — с вогнутой стороны. В этих же случаях четко проявляется и крыловатость доски или бруска. Однако недостроганные участки могут появиться не только изза дефектов самой заготовки, но и по другим причинам. Те же выхваты на концах бывают результатом установки ножей значительно выше заднего стола. На своеобразную крыловатость может быть похожа и поверхность при строгании ножами, выставленными на разную высоту по длине вала или по кромке заднего стола. Рубленая поверхность, разная длина волн тоже чаще всего результат неправильной установки ножей, плохой балансировки их, большого расстояния их лезвий от края передней плиты, а также слабины в подшипниках вала. Выпуклые кантики и углубления на обработанной поверхности появляются тогда, когда ножи имеют зазубрины, а мшистость и ворсистость — когда была завышена скорость подачи или, что случается чаще, ножи тупые. Да, качество строгания во многом зависит от состояния режущего инструмента и в первую очередь от его остроты, поэтому ножи следует менять вовремя. Опытный мастер легко по звуку определяет, когда это надо делать: острые ножи режут древесину средней плотности и влажности с характерным шипением, а затупленные при этом еще издают звенящевизжащий призвук, как бы прося о помощи. Рекомендуется иметь в обращении несколько пар правильно подобранных и заточенных ножей. Строгание — операция довольно опасная и потому требует строгого соблюдения всех мер предосторожности. Перечислим главные из них: — при работе быть предельно внимательным и собранным, не заниматься строганием уставшим и тем более в нетрезвом состоянии; — всегда держать руки на безопасном расстоянии от вращающегося барабана: не допускать, чтобы пальцы оказывались над ножами; тонкие, непрочные и короткие заготовки подавать на них только деревянным толкателем; — повышенную.бдительность проявлять при обработке свилеватой, косослойной, сучковатой и загнившей древесины, когда возможны неравномерные и даже ударные нагрузки на заготовку, а значит, и непроизвольный срыв руки с нее под ножи; — во время строгания всегда находиться сбоку от станка с тем, чтобы в случае выброса заготовки назад силами резания, не оказаться на ее пути; по этой же причине не следует упираться ладонью в торец бруска или доски при подаче их вперед на ножи. Фрезерование — операция, при которой древесину обрабатывают вращающимся режущим инструментом по прямо или криволинейному контуру. При этом полу чают плоские или профильные детали, выбирают пазы и гнезда, нарезают шипы и проушины и т д. Универсальность этого вида резания древесины обусловлена сменностью режущего инструмента, конструкцией станка и его приспособлений. О прямолинейном плоском фрезеровании — строгании мы уже рассказывали. Сейчас речь поведем в основном о фигурной обработке прямолинейных деталей и криволинейных поверхностях сложного профиля. О формировании же столярных соединений методом фрезерования будем говорить позже в специальном разделе. Рабочая схема станка при профильном фрезеровании показана на рис. 26. Как видно из него, заготовку можно подавать на режущий инструмент с обеих сторон. При этом происходит либо встречное, либо попутное ее фрезерование. Встречное фрезерование, при котором фреза и заготовка движутся навстречу друг другу, более распространено. Оно характеризуется тем, что нагрузка на каждый зуб фрезы увеличивается постепенно, так как толщина срезаемого слоя изменяется от нуля при входе зуба в

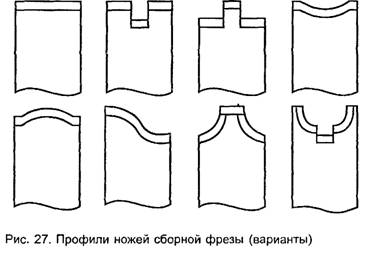

заготовку до максимума перед выходом из нее. Последняя прижимается к столу силами резания, в результате улучшается качество ее обработки. При попутном фрезеровании, когда направления движения фрезы и заготовки совпадают, зуб фрезы начинает снимать стружку почти сразу же с наибольшей толщиной и подвергается наибольшей нагрузке. При этом появляется опасность захвата, «затягивания» древесины режущим инструментом, что приводит к неравномерной скорости подачи, заклиниванию и даже к аварийному положению станка. При таком фрезеровании наблюдается и повышенный расход энергии на резание, поэтому оно не получило широкого распространения. Режущим инструментом, применяемым в указанных операциях, является фреза. По способу закрепления фрезы делятся на насадные, надеваемые на шпиндель, и концевые, вставляемые концомхвостовиком в патрон или гнездо шпинделя. Первые по конструкции разделяются на цельные, сборные и составные. Цельные фрезы изготовляют из одной заготовки легированной или конструкционной стали с пластинками из твердого сплава. В зависимости от формы зубьев они бывают двух типов: затылованные (с кривым затылком) и с прямой задней гранью. Затылованные, называемые цельными фасонными фрезами, используют при профильном резании древесины. Внешний их диаметр 80, 100 и 125 мм, а диаметр посадочного отверстия — 22, 27 и 32 мм. Фрезы с прямой гранью (остроконечными зубьями) используют для обработки плоскостей и выборки прямоугольных продольных и поперечных пазов. Они имеют ширину 4...20 мм, внешний диаметр 80, 100, 125, 160 и 180 мм и диаметр посадочного отверстия 22...60 мм Фрезы сборные — со сменньми вставными резцами определенного профиля в количестве от 2 до 6 штук. Ножи крепят с помощью клиньев и регулировочных винтов. Так, сборные дисковые пазовые фрезы предназначены для фрезерования пазов и проушин. Внешний диаметр их 200, 250 и 360 мм. Используемые в них ножи имеют длину 50 мм и ширину 8, 12, 16 и 20 мм. Сборными являются и цилиндрические фрезы со вставными ножами, применяемые для плоскостной и профильной обработки по контуру. Их выпускают в двух исполнениях: А — с плоскими стальными ножами длиной 40... 200 мм; В — с ножами, оснащенными пластинками из твердого сплава. Они имеют от 4 до 8 резцов, внешний диаметр 80...180 мм. К сборным фрезам с полным основанием можно отнести и ножевой вал станка. Что касается составных фрез, то их собирают из нескольких цельных с тем, чтобы сформировать общий сложный профиль, который трудно получить с помощью одинарных фрез. Встречаются и комбинированные фрезы, имеющие кроме фрезы еще и отрезную пилу (фрезу) для отделения обработанной детали от основной плоскости материала. Их удобно применять, например, при изготовлении профильных реек из широких досок без промежуточной операции — пиления. Фрезы различаются также по форме и конструкции резцов, по направлению вращения, способу заточки и т. д. Цельные и составные фрезы могут резать древесину с большей высотой профиля, нежели фрезы сборные: их тонкие вставные ножи малопригодны для работы с большим вылетом. И тем не менее они получили очень большое распространение, в том числе и среди умельцев. Объясняется это тем, что они довольно универсальны, легки, малогабаритны и, что немаловажно, относительно дешевы, чего нельзя сказать о цельных насадных фрезах. Поэтому о таком режущем инструменте есть смысл рассказать подробнее. Основное достоинство сборной фрезы, как мы уже отметили, заключается в ее универсальности. Имея всего один корпус — барабан и несколько комплектов ножей разного профиля к нему, можно изготовить разнообразные фрезерованные изделия. Для станка «У1» наиболее подходят фрезы с внешним диаметром (по вылету ножей) от 100 до 150 мм, шириной от 30 до 50 мм и количеством ножей от 2 до 4 (лучше, конечно, 4 шт). Длина ножей зависит от диаметра барабана и составляет примерно 50 мм. Толщина их 4–6 мм Наиболее употребительные профили ножей показаны на рис 27.

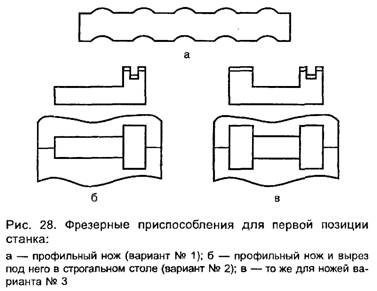

Такие ножи имеются в продаже. При необходимости их можно изготовить самостоятельно из подходящих стальных заготовок. У них может быть другой рисунок лезвия. Заслуживают внимания ножи, которые имеют два разных профиля, например паз и гребень, или один сложный согласно, скажем, профилю багета, или даже два одинаковых, которые позволяют за один проход получить сразу два фрезерованных изделия (после распи ловки заготовки вдоль). Комбинированные ножи эконо мят металл и время на их изготовление, а также повышают производительность труда при фрезеровании. На станке успешно можно использовать также металлорежущие фрезы. По своему назначению (характеру выполняемых работ) и расположению лезвий для резания древесины больше подходят следующие типы фрез, применяемые для обработки плоскостей: дисковые двух и трехсторонние; дисковые пазовые; угловые односторонние и симметричные; фасонные полукру лые (вогнутые и выпуклые), отрезные и прорезные. Предпочтительны фрезы с крупными зубьями, имеющие вне шний диаметр от 63 до 100 мм, посадочные отверстия диаметром 16, 22, 27, 32 мм и разной ширины Дереворежущие фрезы имеют мало зубьев, в результате обрабатывают древесину легче, чем металлообра батывающие, снабженные большим количеством зубьев, тем более мелких. Поэтому последние рекомендуется дорабатывать: углублять и расширять пазухи между зубьями, а иногда и полностью удалять часть зубьев. О подборе фрез для конкретных фрезерных работ речь пойдет в соответствующих разделах статьи, посвященных этим операциям. Фрезерованием на станке «У1» можно заниматься в пяти его позициях (положениях): в первой — строгальной; во второй — пильной; в третьей — с помощью специального навесного приспособления; в четвертой — в так называемой рейсмусовой позиции и, наконец, в пятой — при вертикальном расположении шпинделя в отличие от первых четырех, осуществляемых при горизонтальном его положении. Фрезерование во всех этих случаях имеет много общего и вместе с тем специфического. В первой позиции процесс фрезерования схож с операцией строгания. Только вместо плоскостной применяется прямолинейная профильная обработка детали ножами, лезвия которых имеют соответствующий «рисунок» контура. Ножевой вал при этом играет роль сборной фрезы. Профиль может быть самый разный: от единого на всю длину лезвия до нескольких одинаковых или разных на одном ноже. При этом режущими могут быть обе его стороны. (Рис. 28 а.) Казалось бы, такой способ фрезерования всем хорош. К сожалению, это не совсем так — есть у него свои узкие места. Поскольку профильные ножи имеют вылет значительно больший, чем обычные, поэтому и проем в столе должен быть шире. А это, как нам известно, противопоказано при плоском строгании. Приходится принимать различные меры. В частности, для ножей невысокого профиля можно сразу же при начальном конструировании станка делать проем нужной ширины, т. е. идти на компромиссное решение. Если же ножи имеют более высокий вылет, то лучше расширять проем только при надобности. Например, расставлять плиты стола на определенное расстояние друг от друга, просверлив в них вторые отверстия для винтов крепления, или же использовать временно другой стол.

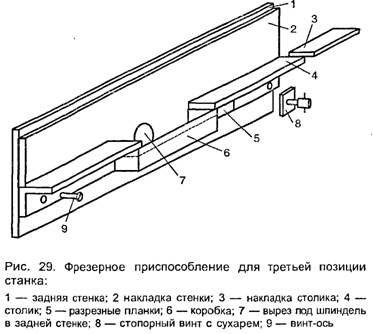

При необходимости можно применить и ножи с еще большим вылетом, при этом по существу не изменив общую ширину проема. Все дело заключается в необычной форме таких ножей (рис. 28 б, в). Достаточно лишь прорезать в столе узкие окна для прохода их рабочей части. Длина ножей произвольная, лишь бы их можно было крепить не менее чем двумя болтами и чтобы они были сбалансированными попарно; профиль их тоже самый разнообразный в зависимости от предназначения, например, такой же, как у сборной фрезы. Оптимальная ширина рабочей части ножей примерно 20 мм. Все остальные их параметры легко уточнить экспериментально. Такие ножи, могут выручить в первую оч редь тех, кто не распола ает настоящими дереворежу щими фрезами. При работе в первой позиции станка используют те же направляющие линейки, которые применяют при строгании и пилении. К ним только привертывают деревянные рейки, дабы уберечь ножи от соприкосновения с металлом. При ножах, имеющих Uобразную форму (рис. 28 б), один из их вылетов закрывают деревянным бруском Во второй позиции станка обработку деталей ведут на пильном столе. Этим в основном и определяются ее особенности. Они сводятся к следующему: не требуется переналадка станка; пильный стол не подвергается серьезной доработке; имеет место регулирование высоты вылета фрезы; возможно применение насадных фрез большого диаметра (не менее 125 мм), а значит, и фрезерование деталей с глубоким профилем. В этом же положении стачка используется и устройство для нарезания шипов и проушин на концах заготовок. Учитывая, что цельные дереворежущие фрезы относительно большого диаметра и ширины довольно дороги и дефицитны, наиболее приемлемыми в этой позиции следует считать сборные фрезы диаметром до 150 мм (по вылету ножей) и шириной до 50 мм. Они во всех отношениях более доступны домашним умельцам. Из цельных насадных фрез желательно иметь пазовые диаметром 160, 180 мм и шириной 8 мм. Третья позиция, в отличие от двух предыдущих, заключается в применении специального фрезерного столика, навешиваемого на технологические уголки спереди корпуса станка (рис. 29). Он максимально приближен к шпинделю, в результате чего появилась возможность использовать фрезы малого диаметра (от 50 до 100 мм), в том числе металлообрабатывающие, которые во второй позиции применить было невозможно. А ведь такие фрезы более легкие, менее дорогие и более распространены по сравнению с цельными дереворежущими. Они меньше нагружают двигатель и подшипники шпинделя. Работать с ними значительно безопаснее. И еще — появилась возможность одновременного фрезерования и строгания заготовок без переналаживания станка. Столик собран на базе двух уголков, двух плит, одной задней пластины и соединительной коробки. Уголки играют роль опор плит столика и вместе с тем с их помощью, а также задней пластины все устройство крепится к станку: с одного конца винтом осью, а с другого — под вижной струбциной. Плигы столика имеют ширину 100 120 мм, толщину 4 6 мм, а длину — в зависимости от длины корпуса стан а. Они расставлены друг от друга на 90 95 мм

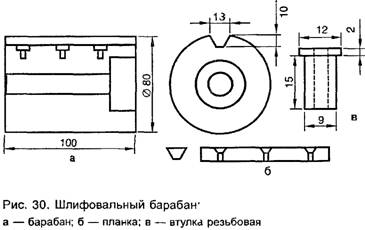

т. е. на такое расстояние, чтобы в полученном проеме проходили зубья фрезы наибольшего диаметра (в нашем случае 0100 мм). Заднюю плиту можно регулировать по высоте с помощью подкладок между нею и уголком, к которому она крепится, или с помощью пластин, накладок, привертываемых сверху задней плиты. Это делают в том случае, когда заднюю плиту стола выставляют по отношению к передней на высоту срезаемого слоя древесины. Задняя пластина играет двоякую роль она соединяет между собой две части стола и вместе с тем является направляющ й линейкой при фрезеровании В ней снизу делают вырез для прохода шпинделя. Сверху при вертывают накладку (из дерева или пластмассы) толщиной 3–5 мм, предохраняющую зубья фрезы от сопри косновения с металлом пла тины, а так ко позволяю щую фрезе при н обходимости несколько врезаться в плоскость э и и кладки. Двойную задачу решает и коробка: она является основным соединительным элементом между двумя частями стола и вместе с тем играет роль защиты. Она может иметь любую форму, главное — должна быть прочной. Для большей жесткости конструкции обе плиты столика соединены между собой дополнительной планкой. При сборке столика добиваются, чтобы обе его плиты оказались в одной плоскости. А навешивают его на технологические уголки так, чтобы эти плиты были на уровне кромок лезвий фрезы наибольшего диаметра (0 100 мм). В этом случае работать на станке наиболее удобно, поскольку стол занимает горизонтальное положение при использовании самых ходовых фрез диаметром от 80 до 100 мм. Четвертая позиция станка отличается от всех предыдущих тем, что в этом положении фрезерование осуществляется путем рейсмусования. Суть такого метода заключается в том, что при нем заготовка обрабатывается не снизу, как это имеет место при строгании и профильном фрезеровании, а сверху, т. е. она проходит не над фрезой, а под ней. В результате ножи срезают «лишний» слой древесины с верхней стороны заготовки, оставляя нетронутой нижнюю ее часть. Как известно, при строгании, чтобы получить деталь заданного сечения, у нее вначале создают две смежные базовые пласта, а потом обрабатывают две противоположные по разметке, постепенно снимая припуск. Опыт говорит, что таким методом практически нельзя получить деталь строго заданного размера по ширине и толщине с параллельными сторонами во всю их длину. Это возможно сделать лишь при рейсмусовой операции. Рейсмусовое приспособление станка «У1» имеет упрощенную конструкцию по сравнению со специальным станком, предназначенным для этой цели. Однако опыт свидетельствует, что даже с помощью такого простого устройства можно добиваться вполне удовлетворительных показателей. Рабочая схема станка в четвертой позиции показана на рис. 26 б. В качестве режущих инструментов используются сборная фреза с ножами прямолинейной формы и барабан, обтянутый шлифовальной шкуркой. О такой

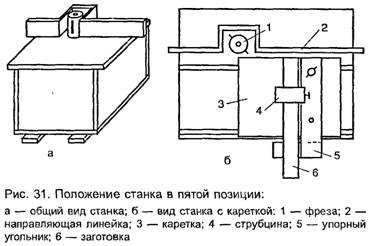

фрезе уже рассказывалось. А что представляет из себя шлифовальный барабан? Это выточенный из твердой древесины (дуба, бука, березы) цилиндр диаметром 80 мм и длиной 100 мм (рис. 30). В нем просверлено осевое отверстие 016 под шпиндель. С одного конца сделана проточка под гайку с шайбой, а на поверхности прорезан трапециевидный паз под прижимную планку такой же формы. В ппанке просверлены три отверстия под винты М4 с потайными головками, а в дно паза вклеены три гайки или резьбовые втулки М4. Таких барабанов рекомендуется сделать несколько штук, обтянув их шкурками разной зернистости. В качестве опорного столика можно использовать фрезерное приспособление, применяемое в третьей позиции станка, если оно достаточна прочное. При этом с него снимают заднюю пластину, а в ножевой проем устанавливают заглушку. Однако, как подсказывает практика, лучше использовать прочный металлический уголок размером не менее 100 х 100 мм и длиной несколько большей, чем длина корпуса станка. Его навешивают на технологические уголки станка, как и фрезерное устройство, из позиции № 3. Наибольшей универсальностью и удобством в работе отличается станок в его пятой позиции, когда он развернут на 90е и установлен шпинделем вверх (рис. 31). Та

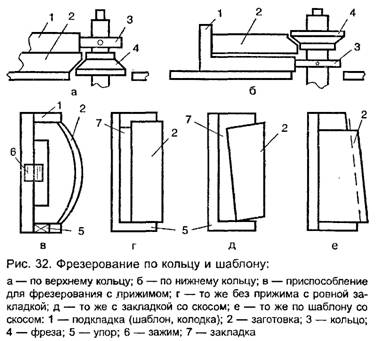

кое его положение вполне допустимо в результате тугой посадки подшипников ножевого барабана и ротора двигателя, конструкции подшипниковых деталей, а также прочного крепления того и другого к корпусу станка. В такой позиции станок претерпел существенное изменение: фрезерным столом теперь стала служить специальная плита; фрезерное приспособление, применяемое в третьей позиции, со снятой задней пластиной превратилось в направляющую линейку, а сам он стал несколько походить на своего старшего собрата — стационарный фрезерный станок, являясь, конечно, рангом пониже. В этом положении он позволяет фрезеровать не только плоские и профильные прямолинейные кромки по направляющей линейке, но и в отличие от всех остальных позиций обрабатывать криволинейные заготовки, в том числе и замкнутого контура, по упорному кольцу и шаблону. Словом, станок стал довольно сносным фрезерным устройством, вполне оправдывающим свое назначение несмотря на некоторые неудобства, связанные с его переналадкой, а также необходимостью иметь ряд дополнительных деталей и приспособлений. Прежде всего потребовался фрезерный стол. Он представляет собой прочную металлическую плиту, поскольку должен выдерживать все нагрузки, связанные с обработкой заготовок. Длина плиты несколько больше длины корпуса станка, чтобы получились закраины для крепления направляющей линейки. В ней прорезано отверстие для прохода шпинделя и фрезы диаметром 100 мм. Плита привернута к технологическим уголкам корпуса. Направляющую линейку крепят к столу с одного конца винтом в качестве оси, а с другого — струбциной. Конструкция их такая же, как и во всех остальных линейках станка (рис. 31). На столе при надобности устанавливают и другие приспособления, позволяющие расширить возможности станка. Такими, например, являются упоры для прорезания глухих пазов и гнезд, каретка для фрезерования шипов и проушин (рис. 31 б). Устройство ее аналогично конструкции кареток, применяемых при раскраивании пиломатериала. Главные требования к ней — иметь повышенную прочность и быть оснащенной надежным прижимным устройством, поскольку шипорезная операция — довольно тяжелая, сопровождающаяся значительными силами резания и ударными нагрузками. Поэтому, если нет полной уверенности в каретке, то лучше от нее отказаться, а резать рамные шипы и проушины другим способом. В связи с появлением возможности обрабатывать криволинейные детали, возникла потребность в специальных приспособлениях. К их числу относится шаблон. Он представляет собой деталь с таким же контуром рабочей части, как заданный контур готового изделия. Его изготовляют из твердой древесины, пластика и других жестких материалов. Шаблон крепят на подвижном основании — колодке (подкладке) (рис. 32 в), на которой размещается и обрабатываемая заготовка. Конструкция этих колодок бывает разная. Одни оснащены зажимами, другие имеют бортик и упор, к которым деталь просто поджимают руками Во время работы шаблон сколь ит по упорному кольцу в виде глухой шайбы или шарикоподшипника с центрирующей втулкой, у р пленного на шпинделе.

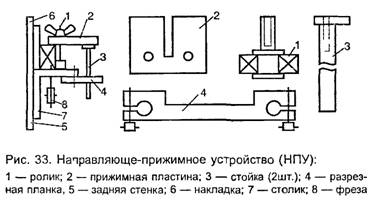

При работе во всех фрезерных позициях можно обходиться без специальных направляющих и прижимных устройств. Но опыт показывает, что лучше их иметь. Они четко фиксируют заготовки в заданном положении, исключают «зигзаги» на профиле как по горизонтали, так и по вертикали, значительно облегчают труд, повышают его производительность, а также являются дополнительными элементами ограждений режущих инс рументов Самыми простыми из таких устройств можно считать втор ie направляющие линейки, устанавливаемые параллельно основным на ширину обрабатываемых заготовок. Их ставят в первой и второй позициях станка на строгальном и пильном столах; на самом фрезерном столике и на его задней пластине — в третьей позиции; на опорном уголке — в четвертой; на фрезерном столе и его направляющей линейке — в пятой. Линейки за

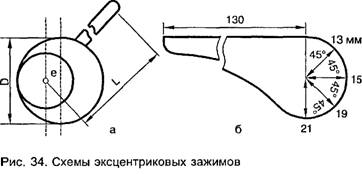

крепляют малогабаритными струбцинами или другим способом. Более совершенным является направляющеприжимное устройство (НПУ), показанное на рис. 33. Оно состоит из прижимной пластины, прижимного ролика, двух стоек, двух разрезных планок и винтов крепления. Прижимная пластина выполняет основную силовую роль, поскольку в процессе работы поджимает заготовку к фрезе и не позволяет ей отжаться. Она сделана из прочного материала (гетинакса, текстолита, фанеры) толщиной 15–20 мм. Ее привертывают винтами с потайными головками к стойкамстержням диаметром 15–22 мм и длиной — в зависимости от высоты обрабатываемой детали. Стержни пропущены через разрезные планки и могут быть зафиксированы в нужном положении с помощью этих планок и их винтов. По центру прижимной пластины прорезан паз для прохода оси ролика, поджимающего заготовку к направляющей линейке. Его можно перемещать по пазу и закреплять в соответствующем положении. Такое устройство ограничивает степень свободы перемещения заготовки в двух плоскостях, оставляя ей единственный выход в окно строго заданного размера, ведущее к фрезе. Размеры окна при необходимости легко скорректировать регулировкой прижимной пластины и ролика, а также за счет изменения ширины стола и размеров НПУ. Как показывает опыт, такой проем редко бывает больше чем 40 х 50 мм. НПУ можно применить практически в любой фрезерной позиции станка (конечно, в несколько доработанном виде). Например, в первой и второй позициях его целесообразно устанавливать на основных направляющих линейках. Что же касается третьей и пятой позиций, то тут все ясно без комментариев. Конструктивные варианты НПУ могут быть самыеразные. Так, вместо двух разрезных планок вполне применим металлический брусок с подобными зажимными приспособлениями на его концах, вместо ролика — применим шарикоподшипник и т. д. Существует немало других подобных приспособлений. О некоторых из них уже рассказывалось, когда речь шла о конструкции строгального стола. При фрезеровании тоже иногда применяют прижимы в виде плоских пружин. Их устанавливают на самой направляющей линейке над заготовкой и на столе — сбоку от нее, возможно ближе к месту ее обработки. Более совершенны устройства, в которых нужные усилия создаются за счет цилиндрических пружин. Достоинство таких приспособлений в том, что они позволяют автоматически отслеживать разную толщину обрабатываемых деталей. К сожалению, их значительно труднее изготовить в домашних условиях, чем НПУ или дополнительные линейки. В колодках (подкладках), применяемых при фрезеровании по упорному кольцу и шаблону, широко используют зажимы эксцентриковые, винтовые и простые в виде металлических и деревянных заверток. Наиболее удобны из них — первые. Они действуют за счет радиального усилия, развивающегося при изменении расстояния от центра вращения эксцентрика до рабочей поверхности. Эксцентрик имеет такой профиль, который позволяет ему зажимать изделие практически на участке в диапазоне углов 60...90°. Приведем данные о двух таких зажимах, оптимальных по основным параметрам для использования в самодельных приспособлениях. Первый эксцентрик (рис. 34) имеет плечо L = 136 мм, диаметр D = 48 мм, эксцентриситет е = 3 мм. При таких данных в случае приложения к нему силы Q = 50Н он позволяет получить усилие зажима F3 = 489 Н, т. е. вполне достаточное для практических целей.

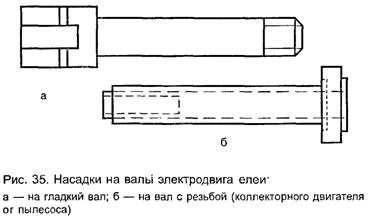

Другой зажим проще в изготовлении. Его плечо L = 130 мм, эксцентриситет е — около 9 мм, остальные его размеры указаны на рис. 34 б. В случае приложения на этом плече такой же силы, как в первом примере, тоже можно получить нужное усилие прижима. Важными элементами станка в любой из фрезерных позиций являются устройства ограждения режущих инструментов. В первой позиции эту роль выполняют направляющая линейка с НПУ, деревянный брусок, а при необходимости — передвигаемая заслонка над ножами; во второй — направляющая линейка с НПУ или дополнительная линейка; в третьей — соединительная коробка, НПУ или дополнительная линейка; в четвертой — металлический колпак над фрезой с вырезом для выхода ее ножей; в пятой — в случае прямолинейной обработки деталей — это направляющая линейка с соединительной коробкой и НПУ или подвижная шторка перед фрезой, а при работе по кольцу и шаблону — такой же колпак над фрезой, как и в четвертой позиции. Когда фрезерованием приходится заниматься часто и много, вполне оправданно иметь для этого специальный станок. Конструктивное исполнение его зависит от конкретного предназначения и местных возможностей по изготовлению. Однако станок должен быть универсальным, т. е. таким, на котором можно фрезеровать детали как прямолинейного, так и кривого профиля, а это значит, иметь вертикальное расположение шпинделя. Одна из простых конструкций выглядит так: стальная плита привернута сверху корпуса, собранного из уголков. Снизу стола подвешен (привернут) асинхронный двига тель с частотой вращения не менее чем 2800 мин1. На валу двигателя закреплена насадка диаметром 16–22 мм и длиной 100–150 мм (рис. 35 а). С одного конца она имеет резьбу и проточку под гаечный ключ. В столе прорезано отверстие для прохода шпинделя и фрезы наибольшего диаметра (из числа применяемых). Он имеет закраины для крепления направляющей линейки. Корпус должен быть прочным и устойчивым во всех направлениях, так как при фрезеровании по упорному кольцу и шаблону усилия прижатия детали к фрезе направляются горизонтально в разные стороны. При необходимости станок закрепляют в определенном положении. Существенный недостаток такой конструкции — относительно небольшое число оборотов шпинделя. Изза этого качество обработанной поверхности не всегда бывает высокое, а сам процесс резания — довольно тяжел. Значительно лучшие технические данные имеет станок, привод которого состоит из такого же двигателя и отдельного рабочего вала, соединенных между собой клиноременной передачей, рассчитанной на повышенное число оборотов шпинделя (не менее 6000 мин1). Вал такой же, как и вал циркулярки, хотя он может быть и другого типа. Возможные варианты компоновки фрезерных станков показаны на рис. 36. Они продиктованы в основном размерами рабочих валов и двигателей.