|

Деревообрабатывающие станки своими рукамиДелаем вместе! |

|

Деревообрабатывающие станки своими рукамиДелаем вместе! |

| Мы расскажем Вам о том как своими руками, используя доступные инструменты и материалы, сделать относительно простые деревообрабатывающие станки и приспособления к ним, а также об основных операциях по технической обработке древесины. В напутствие хотелось бы дать Вам

несколько советов и пожеланий: встав на путь

технического творчества, вооружитесь терпением

и настойчивостью; соизмеряйте свои желания с

имеющимися возможностями; пользуйтесь простыми

техническими приемами, доступными инструментами

и материалами; не опускайте руки при первых

неудачах. Успех обязательно придет к вам! Последние публикации на сайте

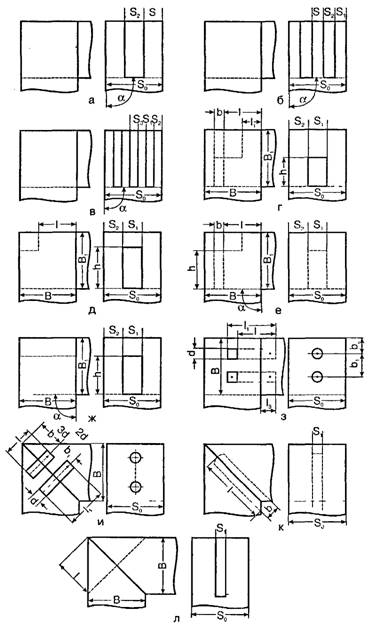

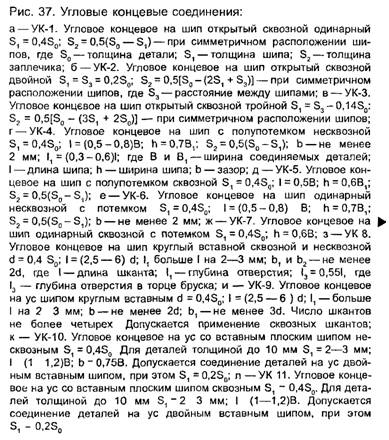

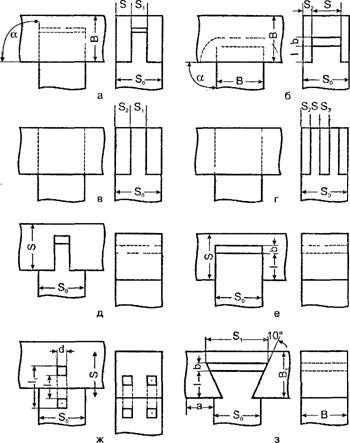

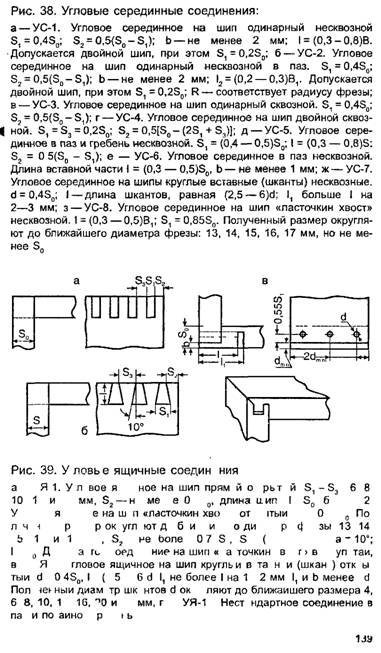

СТОЛЯРНЫЕ СОЕДИНЕНИЯКачественное изготовление большинства изделий из древесины невозможно без применения плотничных и столярных соединений. Издавна их и готовляли ручнь м способом. Часто этим способом пользуются и поныне, особенно в домашних условиях. К сожалению, такая работа довольно сложная и трудоемкая. Неоспоримые преимущества имеют машинные способы изготовления соединений. Им свойственны прежде всего высокая производительность и качество. Различают следующие подгруппы соединений: 1. Сращивание — соединение элементов по длине и наращивание — соединение их по высоте; 2. Сплачивание — соединение двух и более элементов для получения широких деталей; 3. Угловые концевые соединения брусков; 4. Угловые серединные соединения брусков и щитов (примыкания и пересечения); 5. Угловые соединения ящичные (концевые и серединные). Существует более 200 вариантов подобных соединений. Одни из них стандартизованы, другие — нет. Сведения о них содержатся во многих учебных пособиях для плотников и столяров. Пересказывать эти данные, как впрочем и весь порядок выработки соединений с помощью ручного инструмента, смысла нет. Мы приведем характеристики только некоторых соединений, которые предусмотрены ГОСТом 9330–76 (рис. 37, 38, 39), и на примерах покажем особенность выполнения ряда из них на станке «У1». Вначале напомним названия элементов шиповых соединений. В зависимости от формы шипы бывают плоские, трапециевидные (ласточкин хвост), зубчатые и круглые; в зависимости от конструкции — цельные, выполненные заодно с деталью, и вставные, изготовляемые отдельно. Шканты — вставные круглые шипы. Рейки — вставные плоские шипы, проходящие по всей длине соединяемых деталей. Щечки — боковые грани плоских и трапециевидных шипов. Заплечики — срезанные торцевые части бруска, образующие шипы. Торцовая грань — торцовая часть шипа. Длина шипа — расстояние от заплечиков до его торцовой грани. Толщина шипа — размер между заплечиками или щечками. Ширина шипа — поперечный размер щечки. Гнездо — отверстие или углубление в заготовке, в которое входит шип. Паз — углубление на поверхности заготовки, чаще всего прямоугольной или трапециевидной формы, предназначенное для соединения с гребнем или рейкой Гребень — выступ на кромке заготовки, соответствующий по размерам и профилю пазу. А теперь сделаем несколько комментариев к приведенным данным о соединениях: 1. Расчетные толщины шипов и диаметры шкантов соединений типов УК, УС округляют до ближайшего размера: 4, 6, 8, 10, 12, 14, 16, 22 и 25 мм.

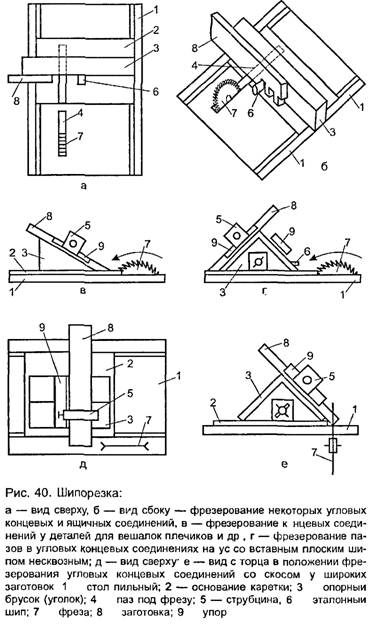

2. Допускается отклонение от указанных размеров двойных и тройных шипов при условии, что суммарная толщина их равна 0,4 S0. 3. В соединении УК1 — УК7 величину S2 устанавливают при симметричном расположении шипов. Допускается несимметричное расположение шипов, при о ом S2 устанавливают в за исимости от назначения и конструкции изделия, но не менее 0,3 S0. 4. При различной толщине соединяемых деталей St назначают в зависимости от толщины детали с шипом. 5. В соединениях УК1 — УК3 и УК 7 допускается дополнительное крепление соединения нагелем на клею, а угол а принимают в зависимости от конструкции изделия. Перечислим еще несколько важных требований, которым должны соответствовать шиповые соединения. Их элементы должны плотно примыкать друг к другу. Шип не должен упираться в дно гнезда и не иметь в нем люфт, поэтому последнее делают на 2–3 мм длиннее шипа и строго по его сечению. Угловые и сквозные серединные шипы должны немного выступать за кромки сопрягаемой детали для последующего ровного срезания (сошлифовывания) этих выступов. На всех торцевых ребрах шипа следует снимать фаски, чтобы не мять края гнезда при сборке соединения. А чтобы при этом не было перекосов, заплечики шипов положено делать одинаковыми и параллельными между собой и по отношению к боковым сторонам детали (кроме, конечно, соединения типа «ласточкин хвост», которое исполняют с двусторонним симметричным скосом). Количество шкантов в одном соединении не должно быть более четырех. Допускается применение сквозных шкантов. Угловые, концевые и серединные соединения можно выполнять с фасками и фальцами. Допускается подрезка заплечиков под углом 45°. Дно паза может быть плоским или другой формы в зависимости от формы присоединяемой детали. Допускается повышение прочности соединения за счет применения двойных и тройных шипов, т. е. повышения площади склеивания. « Открытые сквозные шипы рекомендуется применять в простых конструкциях или в соединениях, закрываемых с лицевой стороны накладками или соприкасающимися деталями. Соединения открытым шипом предпочтительнее соединений с глухим шипом, так как они прочнее и выполнять их проще, особенно машинным способом. При ящичном соединении щитков, склеенных в свою очередь из нескольких элементов, шипы нужно размещать так, чтобы фуги (линии склеек) находились в шипах, а не в проушинах. Этим укрепляется сама склей ка и устраняется возможность расслаивания щита по фуге. При машинной обработке соединений на прямой шип ширину шипов и расстояние между ними принимают равными от одной четвертой до целой толщины шипа. Косые шипы типа «ласточкин хвост» рекомендуется применять в угловых соединениях повышенной прочности. Скос таких шипов положено делать не более чем на 1/4 толщины шипа с каждой стороны, а при хрупкой и колкой древесине — еще меньше. Крайние шипы (щечки) надо делать несколько толще средних. В соединениях вполупотай и впотай толщина потая, прикрывающая торец шипа, назначается от 1/4 до 1/3 толщины доски. Во всякой вязке (раме, ящике и т. п.) шиповыми, как правило, следует делать короткие и горизонтальные детали, а проушечными — длинные и вертикальные. У выдвижных ящиков проушины положено делать на передней и задней стенках, а шипы на боковых. Деталь с проушиной на краю имеет на один шип меньше, чем соответствующая ей смежная деталь. У брусков, на внутренних кромках которых будет отобрана фаска или калевка, шип делают уже и меньше по длине со стороны отборки. Проушину делают в соответствии с размерами шипа. В брусках, на кромке которых выбирают паз, ширина шипа и длина проушины или гнезда должна быть меньше на глубину паза. При выборке пазов с обеих сторон бруска длина гнезда должна быть меньше на двойную глубину паза. Прирезку углового соединения в брусках, имеющих фигурно обработанные кромки (калевки), выполняют двумя способами: обрабатывают шиповое соединение прямоугольной формы с подрезкой фигурной части на ус или выполняют шиповое соединение соответственно профилю соединяемых брусков. В случае подгонки шипового соединения положено всегда подгонять шип к гнезду, а не наоборот. При сборке шипового соединения запрещается ударять киянкой по стенкам изделия, чтобы предохранить его от повреждения. В этом случае следует пользоваться деревянной накладкой. При изготовлении соединительных элементов на станке разметки на деталях не делают. Размеры шипов, проушин или гнезд определяются точной настройкой режущих инструментов, направляющих устройств, применением упоров, шаблонов, эталонов и пр., обеспечивающих высокую производительность и точность обработки Предварительно столярные соединения рассчитывают согласно требованиям ГОСТов или собственному опыту. Возьмем соединение УК2 для брусков толщиной 40 мм и шириной 40 мм. Для него S = S3 = 0,2 S0; S2 = 0,5 [S0(2S1 + S )], где S0 = 40 мм. Отсюда толщина шипа S. = 0,2 S0 = 0,2X40 = 8 мм. S2 = 0,5 [(40(16 + 8)] = 8 мм. В соответствии с этими данными определяют, каким режущим инструментом целесообразнее всего выполнить это соединение на станке. Им может быть дисковая пазовая фреза диаметром 180 мм и шириной 8 мм или фреза для обработки прямых ящичных шипов диаметром 200 мм и шириной 8 мм Примерно такой же расчет и соединения УЯ1 для ящика, имеющего стенки толщиной 15 мм и высотой 88 мм. Согласно ГОСТу толщина шипов 8^83 = 6, 8, 10, 12 и 16 мм. Толщина заплечиков Sz должна быть не менее 0,3 S0. На шиповой стенке (которая начинается с шипа) число шипов должно быть на один больше, чем на проушечной. В рассматриваемом примере первая стенка имеет шесть шипов, а вторая — пять. Разделив высоту стенка ящика на число шипов в соединении, получим толщину шипа: S1 = S3 = 88 : 11 = 8 мм. Длина же шипа е будет равна толщине стенки, т. е. 15 мм. Это соединение можно выполнить с помощью тех же фрез, что и соединения УК2. В обоих примерах индивидум не случайно подогнал размеры шипов и проушин под 8 мм. Опыт показывает, что в домашних условиях эта толщина шипа является наиболее оптимальной для большинства соединений. Взяв этот размер за основу, можно обходиться одной фрезой толщиной 8 мм и диаметром 180–200 мм для выработки шипов, проушин и других элементов многих соединений. Если же требуются шипы и проушины другого размера, не 8 мм, то их легко скорректировать в любую сторону, а в крайнем случае прибегнуть к испытанному ручному способу выработки столярных соединений. Подавляющее большинство из показанных на рисунках видов соединений можно выполнить на пильном столе с помощью круглой пилы, пазовой фрезы, каретки и направляющей линейки. Чтобы убедиться в этом, достаточно внимательно вглядеться в каждое соединение и представить себе порядок его обработки. Возьмем соединение УК1. Вначале можно сформировать один шип на проушечной детали. Для этого следует выставить пилу (фрезу) на рассчитанную ширину заплечиков, зафепить на пильном столе упор на удалении от пилы, равном длине шипа, а затем, положив деталь на каретку и поджав ее концом к упору, сделать на обеих ее сторонах сквозные пропилы. Затем надо выставить пилу на высоту шипа, а направляющую линейку — на ширину заплечиков и, прижимая деталь вертикально к линейке, подать ее на пилу и срезать заплечики. Далее прорезают проушины на второй детали. Для этого согласно расчету выставляют только направляющую линейку, поскольку пильный диск перед этим уже был выпущен на нужную высоту. Делают два пропила. Оставшуюся между ними часть проушины срезают за несколько проходов пилой, либо стамеской, соответственно переставляя линейку. Соединение готово. Так же можно обработать и некоторые шиповые элементы соединений типа «ласточкин хвост», выставляя заготовку под нужным углом к пиле с помощью поворотной линейки или аналогичных приспособлений. Заметно отличается от всех остальных угловое концевое соединение на ус, для чего концы деталей вначале обрезают под углом 45° с помощью круглой пилы для поперечного пиления и каретки, а потом в полуторцах прорезают пазы под плоские шипы, используя при этом круглую пилу (фрезу) и направляющую линейку. Паз в соединении УК10 прорезают так: вначале выпускают пилу (фрезу) на глубину паза и устанавливают линейку на желаемом удалении справа или слева от нее. Глубину, ширину и длину паза определяют по установочным данным или опытным путем; прижима т деталь к столу под углом 45° и одновременно к линейке, надвигают на пилу (фрезу) до т х пор, пока пропил не дойдет почти до конца полуторца детали. Это место от мечают риской на столе. Остальные детали обра ат вают таким же образом, ориентиру ь по р е П з на втором конце детали получают точно так ж п едв ительно переставив линейку на другую орону от пильного д ска и на таком же удалении от него, к к и в п рвом случае В соеди ении УК11 паз удобнее пр реза ь с омощью бруска, имеющего вырез под прямым углом В ютавляют лине ку и пилу Деталь од им к нцом вс ав я ют в вырез бруска, поджимают к личеике, подают на пилу и прорезают в ней скв зной паз. Так же п тупаю! и со вторым ее концом. Еще удобнее прорезать такой паз в уже склеенной вчерне рамке. Бывают случаи, когда требуется выполнить нестандартное соединение в паз и гребень, которое часто применяют при изготовлении высококачественных сувенирных изделий (рис. 39 г). Оно имеет свою особенность в том, что гребень входит в проушину, а стенки срезаются под углом 45°. Его можно рассматривать как соединение шипа и проушины, как паз и гребень. И хотя оно значительно сложнее соединений, которые указаны на рисунках, его тоже возможно исполнить на станке, применив фрезу, круглую пилу, каретку, передний упор и поворотную линейку. Для этого вначале на одной детали прорезают паз (проушину), а на другой — два паза, получая между ними гребень такой же ширины, как и проушина на первой детали. Затем на первой детали обрезают один из шипов до расчетной высоты. В заключение с помощью пилы и поворотной линейки обрезают на концах обеих деталей сопрягаемые части под углом 45°. Размеры элементов этого соединения легко определить в зависимости от толщины деталей изделия. Излагая порядок изготовления разных соединений с помощью распиловочного устройства станка, следует сказать: на нем можно запиливать шипы и проушины; выбирать пазы и четверти; формовать соединения сращивания и сплачивания; зарезать детали на ус и многое другое. В этом лишний раз убеждает еще одно приспособление, предназначенное для зарезания шипов и проушин (так называемая шипорезка) (рис. 40). Оно смонтировано на базе каретки пильного стола и представляет собой деревянный брусок сечением 40x100 мм, привернутый к основанию каретки. В бруске самой фрезой прорезан паз шириной 8 мм и высотой, равной длине шипа заготовки. Внизу бруска и сбоку от паза на расстоянии 8 мм от последнего привернут металлический стержень диаметром 8 мм и длиной 25–40 мм (так называемый эталонный шип). Порядок работы с таким устройством прост. Вертикально расположенную заготовку поджимают базовой пластью к бруску, а кромкой к эталонному шипу, подают на фрезу и возвращают обратно. В заготовке оказывается прорезанной проушина с отступом от ее края на

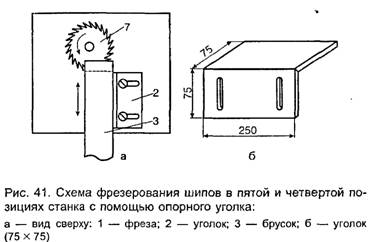

ширину шипа. После этого, надев заготовку первой проушиной на эталонный шип, ее снова подают на фрезу и прорезают вторую проушину на расстоянии от первой на ширину шипа. Повторяя эту операцию, обрабатывают все проушины и шипы на заготовке А. Если последняя проушина окажется шире или уже остальных, то это не должно вводить в заблуждение. Ведь при формировании проушин и шипов на второй заготовке (Б) все должно получиться наоборот, т. е. на ней последний шип будет строго соответствовать последней проушине на заготовке А. Далее на эталонный шип надевают первой проушиной деталь А. Для этого ее поворачивают на 180» вокруг своей оси. Деталь Б кромкой поджимают к кромке детали А и фрезеруют первую проушину на детали Б. Снимают деталь А с эталонного зуба, а деталь Б прорезанной проушиной надевают на него и фрезеруют новую проушину. Так поступают до конца. В результате узел соединения деталей А и Б готов. Именно так можно выполнить соединения УК2 и УК1, которые мы рассчитали ранее, а также все аналогичные. Еще быстрее можно сделать шиповое соединение, если детали А и Б сбить гвоздями с отступом одной от другой по длине на ширину шипа и профрезеровать одновременно обе. С помощью указанного устройства можно выполнять шипы в угловых концевых соединениях на ус (например, в изделиях типа вешалкиплечики), прорезать шипы в таких соединениях под вставные плоские шипы как сквознье, так и несквозные. В этих случаях опорный брусок шипорезки выставляют под, нужным углом к плоскости пильного стола, а на нем закрепляют упоры в за висимости от вида операции. В остальном порядок работы почти не отличается от обычного. В этом случае вместо прямоугольного опорного бруска удобнее использовать брусок о р деленного сечения (рис 40 в), а еще лучше — применять поворотную ли не ку, установленную перп нд кул рно пл скости фрезь. Такая опорная линейка позволя т формировать скошенные шипы п д любым углом (рис. 40 г). Более того, с помощью этого приспособления можно разрезать под таким же углом концы широких заготовок (наприм р, сгенки ящиков, шкатулок и пр.), установив опорный у о лок на основании шипорезки параллельно пильному диску на нужном удалении от него (40 д, е). Шипорезки могут иметь множество разновидностей. Это зависит от вариантов применяемых кареток. Прин ■ цип же их функционирования всегда остается один — возвратнопоступательное движение заготовки на фрезу, сменяемое циклическим перемещением ее через эталонный шип, либо с помощью подвижных упоров. При эгом чем больше размеры шипов и проушин, а стало быть, и фрез, тем прочнее должна быть каретка. По этой же причине в ряде случаев оправданно применение специальных прижимов заготовок к опорному бруску. При отсутствии у мастера дереворежущей пазовальной фрезы ее можно заменить двумя круглыми дисками для продольного пиления. Их требуется склепать между собой и развести зубья через один на правую и левую стороны. Желательно, чтобы зубья одного диска оказались напротив зубьев другого, это облегчит их заточку. Такая «фреза» при работе образует паз шириной 6–7 мм, что вполне достаточно для практических целей. Мы погрешили бы против истины, заявив, что столярные соединения лучше всего изготовлять на пильном столе станка. Это не так. Очень удобно выполнять некоторые их них с помощью фрезерных устройств станка в разных его позициях и, прежде всего, в пятой при вертикальном положении шпинделя. Так, используя каретку, показанную на рис. 31, и пазовую фрезу, можно качественно обрабатывать шипы и проушины на концах брусковых деталей. Настройку станка при этом рекомендуется осуществлять по эталонной детали, которую, не включая двигатель, помещают на каретку и подают на фрезу. При помощи промежуточных колец последнюю выставляют так, чтобы ее лезвия слегка касались соответствующих элементов первого шипа и первой проушины эталона. В таком положении режущий инструмент закрепляют. Подобную операцию можно выполнить и путем промеров с помощью измерительных инструментов. Заготовку устанавливают на каретку. Между ней и упорной линейкой помещают ранее обработанную деталь или ровный брусок, чтобы избежать скалывания древесины у заготовки. Полученный «бутерброд» прочно закрепляют прижимом и в таком виде подают на ре жущий инструмент. После возвращения каретки в исходное положение заготовку переставляют другим концом и обрабатывают его. В такой последовательности пропускают через фрезу всю партию заготовок. Затем ее переставляют для прорезания второй проушины. Делают это с помощью промежуточного кольца шириной, равной ширине фрезы. При этом следят за тем, чтобы базовая поверхность заготовки сохранялась при формировании шипов на обоих ее торцах, поскольку от этого зависит точность обработки. При отсутствии каретки шиповое соединение можно изготовить проще. К фрезерному столу привертывают прочный уголок (например, 75x75x250 мм) (рис. 41). Его закрепляют так, чтобы конец, обращенный к фрезе, находился от окружности ее резания не далее 3 мм, а продольная ось заготовки была на одном уровне с осью вращения шпинделя. В этом положении дно проушины получается симметричной полукруглой формы. На заготовках предварительно размечают длину шипов и проушин. Ориентируясь по такой риске, прочно поджимая к уголку и фрезерному столу, заготовку осторожно подают на фрезу и так же осторожно отводят назад. Порядок настройки фрезы такой же, как был уже описан. Фрезерование с уголком можно проводить и в четвертой позиции станка при горизонтально расположенном шпинделе. Практика показывает, что подобный вариант обработки шипов и проушин, не являясь совершенным, все же можно считать приемлемым. Острая фреза в этом случае режет древесину довольно легко, ' без отщипов. Нужно только избегать косослойных, сучковатых и, конечно, коротких заготовок, которые трудно удержать обеими руками. В пятой и ряде других позиций станка можно фрезеровать глухие пазы и гнезда. Для этого на рабочем столе или направляющей линейке устанавливают упоры, ограничивающие зону обработки детали. Для получения глухого паза деталь располагают на столе так, чтобы задний ее конец упирался в задний упор, а передний конец был несколько отклонен от линейки. Затем подают деталь на фрезу, прижав ее к линейке, и продвигают до переднего упора. Гнезда формируют еще проще, вкладывают деталь между двумя упорами, выставлен

ными по ее длине, плотно прижимают к направляющей линейке и режущему инструменту. Думается, нет никакой нужды и далее рассматривать различные варианты сформирования столярных соединений с помощью распиловочного и фрезерных устройств станка. Они могут быть самыми разными и оригинальными. Каждый умелец в каждом конкретном случае может подобрать наиболее приемлемое соединение, самостоятельно рассчитать его, определить порядок выполнения на станке. Что касается правил техники безопасности при этих работах, то они ничем не отличаются от тех, которые положено неукоснительно соблюдать при пилении и фрезеровании.

Правообладатели статей являются их правообладателями. Вся информация получена из открытых источников. |

|