|

Деревообрабатывающие станки своими рукамиДелаем вместе! |

|

Деревообрабатывающие станки своими рукамиДелаем вместе! |

| Мы расскажем Вам о том как своими руками, используя доступные инструменты и материалы, сделать относительно простые деревообрабатывающие станки и приспособления к ним, а также об основных операциях по технической обработке древесины. В напутствие хотелось бы дать Вам

несколько советов и пожеланий: встав на путь

технического творчества, вооружитесь терпением

и настойчивостью; соизмеряйте свои желания с

имеющимися возможностями; пользуйтесь простыми

техническими приемами, доступными инструментами

и материалами; не опускайте руки при первых

неудачах. Успех обязательно придет к вам! Последние публикации на сайте

ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК УНИВЕРСАЛ1При разработке этого станка ставилась цель — сделать деревообрабатывающую машину, которая бы в наибольшей степени соответствовала условиям эксплуатации на садовом участке. К станку предъявлялся ряд требований, в частности, чтобы он обеспечивал высокую производительность при должном качестве выполняемых операций; был удобным в эксплуатации, максимально облегчал условия труда работающего на нем человека; имел возможно минимальные массу и габариты при достаточно большой мощности электродвигателя; обладал высокой надежностью при продолжительном сроке службы; обеспечивал безопасную работу при выполнении соответствующих правил; отличался универсальностью, высокой маневренностью, способностью удовлетворять различным условиям его эксплуатации; имел набор сменных насадок и приспособлений для выполнения различных операций; соответствовал установленным нормам по шуму и вибрации; по возможности обладал удобной формой и красивой внешней отделкой; отличался низкими расходами на обслуживание и ремонт и, что не менее важно — отличался максимальной технологичностью при его изготовлении в домашних условиях, имел минимум деталей и деталей, требующих токарной, фрезерной и других видов специальной обработки. Прошло время, станок был собран, опробован и вот уже несколько лет исправно работает. Теперь можно сказать, что многие надежды, связанные с ним, оправдались. На станке можно обрабатывать буквально все заготовки деталей бытовой мебели, столярностроительных изделий. Он позволяет пилить их вдоль, поперек волокон и под углом к ним; строгать вдоль под разными углами; выбирать четверти, пазы, столярные соединения, сверлить отверстия; выполнять плоское и профильное фрезерование прямолинейных и криволинейных заготовок; шлифовать древесину и металл; затачивать разнообразный режущий инструмент, в том числе строгальные ножи и круглые пилы. Технические данные станка Глубина строгания за один проход, мм.................2,0 Ширина строгания за один проход, мм ................200 Наибольшая глубина пропила, мм: а) при пильном диске 0200 мм..................50 б) при пильном диске 0320 мм................. 110 Угол пропила и строгания, град....................О — 45 Частота вращения рабочего вала, мин~1: а) при пилении и строгании.................. 3500 б) при фрезеровании .................. 3500/ 7000 Ток — переменный однофазный, В .................. 220 или трехфазный, В............................ 220/ 380 Потребляемая мощность, кВт....................1,1–3,0 Электродвигатель — асинхронный трехфазный с рабочим и пусковым конденсаторами в однофазной сети или непосредственного включения в трехфазной сети. Несколько дополнительных замечаний по поводу станка. Справедливости ради следует отметить, что ему свойственны свои плюсы и минусы. Являясь довольно универсальным, он вместе с тем не позволяет выполнять особо тяжелые распиловочные, рейсмусовые и фрезерные работы: например, разделывать на доски и бруски бревна и кряжи; фрезеровать глубокий профиль с одного прохода; раскраивать плитный материал особо большого формата и др. Являясь довольно компактной конструкцией, станок, конечно, нельзя назвать настольным, а потому его вряд ли рекомендуется использовать в городской квартире. Расширение технических возможностей станка за счет сменных насадок и приспособлений себя вполне оправ дало, несмотря на некоторое усложнение всей конструкции, а также дополнительный труд и время на переналадку станка. Вполне целесообразным оказалось использование станка для фрезерных, рейсмусовых, заточных и шлифовальных работ, которые, к сожалению, не предусматриваются или допускаются в очень ограниченном виде в большинстве промышленных деревообрабатывающих машинах, предназначенных для бытовых целей. Одной из слабых сторон станка в основном исполнении является несколько заниженная частота вращения шпинделя, а значит, и несколько меньшая чистота обработки заготовок при строгании и фрезеровании по сравнению с промышленным электрическим рубанком. В последнем вращение ножевого барабана достигает 12000 мин1 вместо 3500 — в «У1». Изза этого в ряде случаев приходится прибегать к шкиву большего диаметра, чем у обычного, установленного на валу двигателя, а потому — опять заниматься переналадкой станка. Многолетняя практика эксплуатации станка показала, что первоначально поставленная цель в основном была достигнута. индивидум очень далек от мысли, что ему удалось сконструировать нечто идеальное, поскольку понимает, что ничего идеального на свете не бывает. А потому он постоянно творчески совершенствует своего верного помощника, получая от этого большое моральное удовлетворение. КОМПОНОВКА СТАНКА «Универсал1» Как и любой станок, «Универсал1» состоит из нескольких основных и вспомогательных частей. Первые — это станина (корпус, каркас), рабочий вал (шпиндель), рабочие столы и привод, а дополнительные — все направляющие, навесные, опорные, ограничительные элементы и пускоостановочное устройство. Станок показан на рис. 2. Сразу условимся называть его стороны в таком порядке: передняя та, где находится вылет рабочего вала, если стоять лицом к ней. Задняя, левая, правая, верхняя и нижняя стороны при этом определяются уже сами собой.

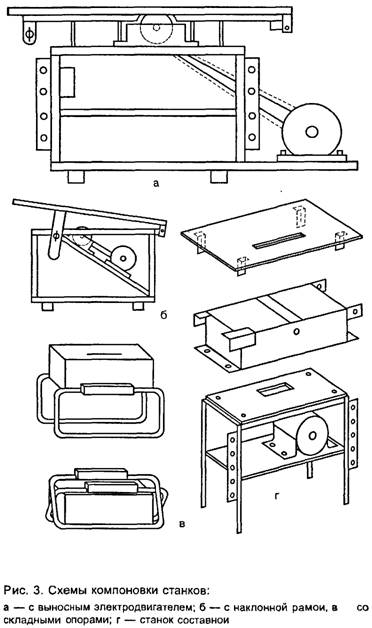

В основу компоновки станка были заложены определенные требования. В частности, предполагалось, что он должен иметь такую высоту, при которой отпадала бы надобность в дополнительной подставке в виде стола, верстака и пр.; и быть открытым для облегчения уборки опилок и стружек, а также улучшения вентиляции двигателя. Последний намечалось разместить справа от рабочего вала, поскольку он в этом случае меньше подвержен запылению, проще ограждается экраном от стружек. Одним из важных условий было — добиться ровной поверхности передней стенки, чтобы за нее ничто, кроме шпинделя, не выступало и не мешало размещению навесных приспособлений. И, наконец, установить пильный стол возможно максимального размера, а потому разместить его над строгальным. Все эти требования, кроме последнего, думается, в комментариях не нуждаются. Что же касается компоновки столов, то по этому поводу нужно сделать несколько замечаний. Казалось бы, их следовало разместить рядом, в одной плоскости, что имеет место во многих промышленных станках. Это позволило бы одновременно, без переналадки станка, выполнять такие главные операции, какими являются пиление и строгание. Но от такого варианта пришлось отказаться. Почему? Прежде всего изза того, чтобы передняя сторона станка, как уже говорилось, была свободной от выступающих деталей, а значит, и от стола, смонтированного на этой стенке. Кроме того, при таком размещении он неминуемо оказывался узким, поскольку опирается на два кронштейна. А узкая столешница не позволяла разместить на ней каретку для раскраивания и торцевания заготовок, а также шипорезное устройство, которые заранее закладывались в конструкцию станка. Взвесив все за и против, пришлось пойти на размещение рабочих столов в два этажа. Это позволило разрешить все проблемы: иметь относительно большую по площади пильную столешницу, разместить на ней нужные приспособления. Легко было достигнуто регулирование ее по высоте. Появилась возможность увеличивать опорную площадь при строгании длинномерных заготовок за счет опрокидывания стола на 180°. Можно и дальше перечислять положительные стороны такого варианта компоновки станка, но ограничимся сказанным. Что же касается некоторых неудобств, связанных с переналадкой станка при переходе от пиления к строганию и наоборот, то с ними приходится мириться, учитывая, что эта работа занимает совсем немного времени. В конструкции станка и его деталей вполне допустимы различные изменения; сама его компоновка в зависимости от предназначения, габаритов станка, местных особенностей и др. может быть совсем другой. Сошлемся на несколько примеров. Если, скажем, захочется превратить «У1» в настольную конструкцию, то можно уменьшить высоту его корпуса; двигатель переместить вверх; поставив на то же основание, на котором укреплен рабочий вал. И еще. В случае применения крупногабаритного двигателя, который трудно разместить внутри корпуса станка, его вполне допустимо установить так, как показано на рис. 3 а, обязательно закрыв приводной ремень защитным кожухом. Иная компоновка станка показана на рис. 3 б. Здесь ножевой вал и двигатель установлены на наклонной

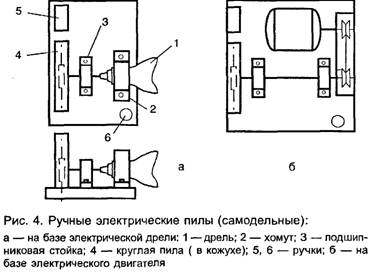

раме, что позволяет легко регулировать их по месту и высоте. Бесчисленное множество вариантов компоновки имеют малогабаритные станочки универсальные и особенно круглопильные (циркулярки). Они различаются между собой, прежде всего, местом установки двигателей: на одном уровне с рабочим валом, по разные стороны от него или в два этажа, на общей траверсе и т. д. Встречаются станочки, имеющие складывающиеся опоры из гнутых труб (рис. Зв). Они удобны в перевозке и хранении. Еще более компактным является устройство без встроенного двигателя (рис. Зг). Последний соединяют с ножевым барабаном и съемным пильным столом только на время работы. Такая разборная конструкция может подойти для садового участка, откуда некоторые вещи на зиму увозят в городскую квартиру. Встречаются самодельщики, поступающие совсем просто: насаживают втулку с пильным диском непосредственно на вал двигателя. Такой вариант циркулярки тоже имеет право на существование при условии, если пила имеет диаметр значительно больший, чем диаметр корпуса двигателя, чтобы она выступала за его пределы. Если такой подход приемлем к легким станочкам, то едва ли оправдан в отношении тяжелых. Дело в том, что при габаритах двигателей, доступных домашним любителям, диаметр пильного диска может достигать 400 мм и более, а необходимая мощность двигателя, способного вращать такую пилу, — минимум 2–3 кВт. В бытовых условиях такие возможности имеются далеко не везде, не всякая домашняя электропроводка сможет выдержать подобную нагрузку. Некоторые мастера сами делают электрические пилы, предназначенные для раскраивания плитных древесных материалов (фанеры, ДСП, ДВП). Вот, к примеру, компоновка двух из них: одна собрана на основе ручной сверлильной машины, а другая — встроенного двигателя (рис. 4). Достоинство этих изделий — относительная простота устройства и малая стоимость.

СТАНИНА (КОРПУС, КАРКАС) Корпус — это основание станка, создающее неизменность положения отдельных его частей и должную устойчивость всей конструкции. К нему крепят основные и вспомогательные детали и узлы, органы управления. Он несет на себе все вибрационные и динамические нагрузки, а также нагрузки от обрабатываемого материала. Поэтому корпус должен быть прочным, жестким и вместе с тем — не очень тяжелым. В нашем случае его собирают из профильного проката и листового материала на болтах и винтах коробчатой формы (рис. 5). Высота корпуса такая, чтобы общая высота станка, включая стойки, на которых укреплены столы и ножки, составляла примерно 60% роста человека, работающего на нем. Обычно оптимальной считается высота, при которой можно стоя свободно опереться ладонями на пильный стол. Это объясняется тем, что при работе в наклонном положении человек прилагает усилий в несколько раз больше, чем в свободной позе, а значит, и быстрее утомляется. При среднем росте 170 см высота станка

составляет примерно 750 мм, а высота его корпуса — 600 мм. При определении ширины корпуса приходится исходить из длины ножевого вала (без его рабочего вылета), а также длины электродвигателя. При этом двигатель не должен выступать за пределы задней стенки. Считая, что двигатель мощностью 1,1–1,5 кВт имеет общую длину порядка 300–350 мм, а примененный ножевой вал — 320 мм (без рабочего вылета), то ширина корпуса станка составляет 350 мм. Длина корпуса — 550 мм, что вполне достаточно, чтобы разместить в нем рабочий вал, двигатель, пускозащитное устройство, а при необходимости — рабочий и пусковой конденсаторы. Таким образом, корпус имеет габариты 550 х 350 х 600 мм (без рабочих столов). Вначале собирают две боковые рамы станка (правую и левую). Для этого нарезают уголки 25 х 25 или 32 х 32 нужной длины, снимают на обоих концах вертикальных уголков фаски под углом 45° для более плотного прилегания их к остальным уголкам; размечают и сверлят отверстия под болты. После сбор ки рамы скрепляют между собой продольными уголками 50 х 50 — сверху и 32 х 32 — снизу. Разница в размерах уголков объясняется тем, что верхние несут большую нагрузку, чем нижние. Далее устанавливают один средний уголок 40 х 40 или 50 х 50. Его крепят сверху к двум поперечным уголкам рамок. Следует заметить, что при таком порядке сборки корпуса все три продольных уголка оказываются в одной плоскости, что и требуется для установки на них ножевого вала и строгального стола. Важно и то обстоятельство, что в этом случае все верхние уголки (рамок и стяжек) опираются своими горизонтальными полками на концы вертикальных уголков. Тем самым они не работают на срез крепящих винтов, и корпус становится более прочным. Для придания ему дополнительной жесткости можно поставить изнутри передней и задней стенок еще связки из полосовой стали. Такие же металлические накладки можно привернуть и к верхним уголкам, в случае если они слабоваты (например, 20 х 20 или 25 х 25). Тогда они не будут прогибаться изза довольно большой массы ножевого вала и столов, ударных нагрузок, создаваемых режущим инструментом, а также натяжения приводного ремня. С обеих сторон корпуса привертывают так называемые технологические уголки (40 х 40 х 400), предназначенные для навешивания различных сменных приспособлений. В них сверлят по несколько сквозных или резьбовых отверстий под крепежные болты. По всему периметру корпуса или только спереди и сзади к вертикальным уголкам изнутри привертывают опорные уголки для основания двигателя. Удаление этой полки от верхнего обреза корпуса определяют опытным путем в зависимости от диаметра шкивов рабочего вала и двигателя, удаления их друг от друга и длины приводного ремня. Снизу к корпусу привертывают две ножки из деревянных брусков 50 х 50 мм. На них при желании можно поставить четыре обрезиненных катка (например, от стиральной машины «ЗВИ»). Они позволяют легче перемещать станок с места на место, а так же снижать шум при его работе, играя роль виброопор. При сборке корпуса применяют обычные болты Мб или М8 и только в некоторых местах используют винты с потайными головками. Под все головки устанавливают пружинящие шайбы, дабы исключить отвинчивание гаек изза вибрации. Что касается вариантов корпуса, то в этом деле, как и при компоновке станков, можно смело действовать по пословице — голь на выдумки хитра. Подойдут стальные трубы, квадратный профиль и, в крайнем случае, прочные деревянные бруски. Корпуса настольных станочков удобно собирать из листового металла на винтах, из ДСП и фанеры на клею и шурупах. Заслуживает внимания так называемая «тихая» циркулярка, металлический корпус которой оклеен изнутри кусками ДСП или пенопласта, заложен пакетами с поролоном. Такая машина не причиняет больших неудобств окружающим даже в городской квартире. Для универсальных и, прежде всего, круглопильных станков можно успешно приспосабливать подходящие по размерам готовые корпуса от различной промышленной аппаратуры, стиральных машин, газовых и электрических бытовых плит, старые письменные и обеденные столы, верстаки, прочные ящики и многое другое. При подборе и доработке готового корпуса предпочтение желательно отдавать такому, который облегчал бы доступ к двигателю, приводным ремням, местам смазки, а также очистку станка от опилок и стружек. Универсальным способом соединения металлов, безусловно, является их сварка. К ней, если имеется такая возможность, надо прибегать при изготовлении корпусов и других деталей станков. Несмотря на то, что при сварке изза усадки металла после местного нагрева иногда происходит деформация деталей, а швы, кроме того, требуют дополнительной обработки, сварка чаще всего себя оправдывает. И еще на что хотелось бы обратить внимание коллег — это обязательно добиваться геометрической точности корпусов станков: именно она потом, при изготовлении и приладке всех других деталей, неминуемо дает о себе знать с положительной или отрицательной стороны. А это, в конечном счете, скажется и на качестве изготовляемых с помощью станка изделий.

Правообладатели статей являются их правообладателями. Вся информация получена из открытых источников. |

|