|

Деревообрабатывающие станки своими рукамиДелаем вместе! |

|

Деревообрабатывающие станки своими рукамиДелаем вместе! |

| Мы расскажем Вам о том как своими руками, используя доступные инструменты и материалы, сделать относительно простые деревообрабатывающие станки и приспособления к ним, а также об основных операциях по технической обработке древесины. В напутствие хотелось бы дать Вам

несколько советов и пожеланий: встав на путь

технического творчества, вооружитесь терпением

и настойчивостью; соизмеряйте свои желания с

имеющимися возможностями; пользуйтесь простыми

техническими приемами, доступными инструментами

и материалами; не опускайте руки при первых

неудачах. Успех обязательно придет к вам! Последние публикации на сайте

СВЕРЛИЛЬНОПАЗОВАЛЬНЫЕ РАБОТЫДо сих пор, говоря о столярных соединениях, мы касались только тех из них, которые выполняются методом пиления и фрезерования, и оставляли в стороне такие элементы, как отверстия, гнезда и пазы, получаемые в результате сверления и пазования В станке «У1» имеется устройство, позволяющее выполнить такие работы. Прежде чем рассказать о нем, мы вначале приведем некоторые сведения о режущем инструменте, с помощью которого это делается, а именно — о сверле. В зависимости от характера и условий работы используют сверла различных видов и такой конструкции, чтобы при заточке не менялись их параметры, чтобы режущие элементы обеспечивали свободный процесс резания, а получаемая стружка легко удалялась. Именно таким требованиям во многом отвечают спиральные сверла: они позволяют сверлить отверстия в разных направлениях, легко извлекают из них стружки, а при заточке сохраняют форму и размеры режущей части. Не случайно такие сверла находят широкое распространение в быту. На торце сверла в процессе заточки формируют режущие элементы, форма которых соответствует назначению инструмента. Так, для продольного сверления древесины чаще всего применяют сверло с конической заточкой под углом при вершине 60–80°. В этом случае оно хорошо режет в поперечноторцевом направлении, а стенки гнезда формируются боковыми лезвиями — ленточками. Однако находящаяся в центре конической части перемычка, работающая как резец с углом резания больше 90°, препятствует увеличению скорости осевой подачи сверла. Чтобы снизить усилия подачи, стараются уменьшить ширину этой перемычки. Для поперечного сверления на режущей части спирального сверла оформляют центр, два главных лезвия, срезающие стружку, и два подре а еля, которые предварительно надрезают древроину в том месте, где бугет среза на с ружка. При отсутствии стандартного самоцентрирующегося патрона или конусного отверстия в торце шпинделя можно изготовить простой патрон со стопорным винтом для установки сверл и концевых фрез с цилиндрическим хвостовиком одного диаметра (8 мм в нашем случае). Для прочного закрепления на хвостовике сверла (фрезы) формируют лыску, в которую упирается стопорный БИНТ. Теперь о сверлильнопазовальном устройстве станка. Оно может быть выполнено в одном из двух вариантов, упрощенном и усложненном. Первое состоит из патрона, закрепленного на конце шпинделя, сверла (концевой фрезы) и рабочего столика, в качестве которого используется малый столик, применяемый при пилении. По второму прибавлчегся еще и специальная каретка. При сверлильнопазовальных работах в обоих случаях за основу взят все тот же размер — 8 мм, что и при шипорезных операциях. Поэтому используются, как правило, два спиральных сверла диаметром 8 мм для продольного и поперечного сверления и одна концевая цилиндрическая фреза такого же диаметра для выборки пазов и гнезд. Этот набор режущего инструмента вместе с пазовой фрезой шириной 8 мм и диаметром 180 мм, как показывает опыт, выручает в подавляющем большинстве случаев, являясь к тому же наиболее экономичным. Порядок работы при использовании простого устройства заключается в следующем: вначале станок приводят в четвертую фрезерную позицию; навешивают спереди малый столик; закрепляют на шпинделе патрон со сверлом и ставят защиту ножевого барабана. Далее стол выставляют в нужном удалении от к нца ев рла, регулируют его по высоте относительно режущего инструмента с учетом расстояния центра будущего отверстия или гнезда до базовой поверхности детали. При надобности на сверле (фрезе) закрепляют втулку — ограничитель глубины сверления. И, наконец, включают двигатель и приступают к работе Заранее размеченную деталь укладывают на стол, прижимают к нему руками и осторожно подают на режущий инструмент, просверливая либо сквозные, либо глухие отверстия. Чтобы получить гнездо, вначале сверлят по его краям два отверстия заданной глубины, а затем удаляют промежуток между этими отверстиями при ручной боковой подаче детали на инструмент. При определенном навыке с помощью такого устройства можно добиваться более или менее сносных результатов. Однако чаще всего качество обработки отверстий гнезд и пазов бывает невысокое. Значительно лучшие показатели обеспечивает другое приспособление, разработанное индивидумом (рис. 42). Оно состоит из двух подвижных частей (верхней и нижней кареток) и основания, привертываемого к малому столу. Верхняя каретка может перемещаться в горизонтальной плоскости под углом 90° к сверлу, а нижняя — перпендикулярно по отношению к нему. Обе каретки имеют по две направляющих в виде гладких стержней диаметром 8–10 мм, а в нижнюю кроме того встроен ходовой винт М10 — М12 с резьбовой втулкой. С помощью такого винта обе каретки вместе с обрабатываемой деталью могут подаваться на режущий инструмент. Ограничителем их хода может быть кольцо на сверле либо упор, закрепленный на столе. С этой же целью на маховичке ходового винта нанесена своеобразная нониусная шкала. Ходовой винт делает конструкцию более жесткой, а значит, позволяет сверлить, прорезать пазы и гнезда более точно. Однако при надобности его можно быстро демонтировать, что позволит работать оперативнее. Порядок работы с таким устройством заключается в следующем. Его закрепляют на малом столе, выставляют по высоте и удалению заготовки от режущего инструмента. Заготовку устанавливают на верхней каретке, поджимают к упорной линейке двумя винтовыми прижимами и подают на сверло (фрезу). При сверлении по разметке манипулируют обеими каретками так, чтобы метка пришлась строго по центру сверла. Особенно же ■ быстро и точно можно сверлить и обрабатывать гнезда и пазы с упорами, установленными на линейке и самом приспособлении, ограничивающими диапазон перемещения кареток. Так, поперечный ход нижней каретки

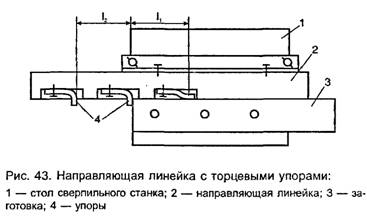

можно регулировать упорным винтом, установленным на заднем загибе основания механизма, а продольное перемещение верхней каретки — упорными винтами, ввернутыми в ее торцы. Еще несколько замечаний по поводу конструкции последнего приспособления. Его изготовляют в основном простым слесарным способом с учетом местных возможностей. Главное, добиться легкого хода кареток при отсутствии заметного люфта в сочле шниях. Высота кареток и всей конструкции должна быть минимальной. Рекомендуется, прежде чем взяться за изготовление такого устройства, сделать его макет в натуральную величину из плотной бумаги и картона. Такой макет позволит лучше увязать приспособление с остальными узлами станка, избежать последующих переделок. Подобное сверлильнопазовальное устройство можно использовать не только со станком «У1», но и любым другим механизмом, на валу которого можно закрепить сверлильный патрон. Это может быть дрель, электрическое точило, автономный электродвигатель и др. Свои особенности и некоторые преимущества по сравнению с описанными приспособлениями имеет сверлильнопазовальное устройство на базе сверлильного станка с вертикальным шпинделем. Учитывая, что оно является автономным и связано с необходимостью приобретения или самостоятельного изготовления нового сложного станка, мы не будем настоятельно рекомендовать его домашним умельцам. Однако для тех, кто уже имеет в своем распоряжении такой станок или хотя бы стойкуштатив с дрелью, мы расскажем о порядке их использования при сверлильнопазовальных операциях. Прежде всего желательно изготовить направляющую линейку с упорами (рис. 43) и втулкуограничитель глубины сверления, закрепляемую на сверле или концевой фрезе. Что касается порядка самой работы на станке, то он во многом схож с порядком работы с устройствами, о которых уже шла речь. Стол станка выставляют по высоте так, чтобы при крайнем верхнем положении шпинделя расстояние от вершины сверла до рабочей поверхности стола было на 15–20 мм больше высоты обрабатываемой детали. При сверлении отверстий его фиксируют стопорным устройством, а ход шпинделя (дрели) ограничивают упором, который устанавливают по высоте в зависимости от глубины отверстия или гнезда. С учетом характера предстоящих работ устанавливают в соответствующих положениях направляющую линейку и упоры. При сверлении по разметке деталь ориентируют на столе относительно сверла, пользуясь метками. Если нужно просверлить по разметке несколько отверстий, расположенных на одинаковом расстоя нии от кромки детали, пользуются обычной направляющей линейкой. Ее закрепляют на столе так, чтобы обеспечивалось требуемое расстояние от оси сверла до рабочей поверхности линейки. Учитывая, что сверление по разметкам малопроизводительное и не совсем точное, рекомендуется при обработке большой партии деталей, если при этом требуется высверлить по несколько отверстий в каждой из них, сверление выполнять по упорам. Упоры в виде пружинящих пластин укреплены в пазах линейки. Расстояние между упорами равно расстоянию между отверстиями в деталях. Деталь базируется торцом по очередному упору, а неиспользуемые из них утапливаются деталью в пазы линейки. Для сверления нескольких отверстий в щитовьх деталях часто используют кондуктор. Расположение отверстий в нем соответствует требуемому располо е ию отверстий в готовой детали. При выборке гю дигаз з поступают так: вначале сверлят два отверстия по рая л будущего гнезда (паза), а потом остав иися слой древе сины между отвер иями уда яют методом п о фре ер ва ия при ручной око п даче з и по направляющей лине ке со ско стью и клю щ и поломку фрезы. Глуб кие гн д фре руют а д или не колько рабочих ходов фр i В заключение в гсжа рм н колько совета . Ил естно, что при работе ев рлом и конц вой фрезой гнездо получается с закругленными краями. Ьму можю придать прямоугольное о 1ертание с помощью ста ски или

же оставить без изменения, с яв лишь фаски у шипа, вставляемого в это гнездо. При сверлении отверстий в ДСП, облицованной шпоном или декоративным пластиком, а также в гетинаксе, материал с обратной стороны часто скалывается. Чтобы этого не случилось, сначала отверстие сверлят сверлом, диаметр которого примерно вдвое меньше необходимого. Затем сверлом, диаметр которого на 0,6–1,0 мм больше положенного и заточенным под углом 90°, зенкуют полученные отверстия с обеих сторон и, наконец, рассверливают их нужным сверлом. Сверление отверстий в брусках для их сплачивания в щиты удобнее проводить по упорам. Это обеспечивает высокую точность. Более того, таким порядком можно сверлить отверстия и в рейках для нанизывания их на круглые длинные нагели с целью получения щитовых изделий. Известно, что за последние годы широкое распространение получили столярные соединения на шкантах (круглых вставных шипах). Основные преимущества таких соединений — простота изготовления, высокая производительность, небольшой расход материала. При помощи таких шипов можно сращивать бруски по длине, формировать рамки с прямоугольной подрезкой и на ус, собирать решетки, щиты, крепить ножки к различным предметам мебели и др. При качественном изготовлении такие соединения мало в чем уступают другим известным соединениям. Учитывая, что соединенные шкантами диаметры сопрягаемых отверстий и шкантов должны быть одинаковыми и строго соосными, разметка их представляет определенную трудность. Поэтому ее удобно производить с помощью шпилек — тонких гвоздиков с откусанными головками. В одну из сопрягаемых деталей по разметке забивают не до конца нужное количество таких шпилек. Затем другую деталь приставляют по месту, наносят по ней легкие удары молотком и получают углубления. Гвозди удаляют и во всех отмеченных местах сверлят отверстия. Что касается самих шкантов, то их обычно вытачивают на токарном станке, а при его отсутствии — делают вручную. К сожалению, при большом количестве шкантов такая работа становится утомительной, а шканты получаются не очень качественными. Проще и лучше квадратные заготовки прогонять через круглое отвер стие нужного диаметра в металлической пластине или гайке, положенных сверху губок тисков. Мы закончили рассмотрение сверлильнопазовальных операций, связанных с изготовлением столярных соединений, и при этом не коснулись других работ, которые можно выполнять с помощью сверлильных станков с горизонтальным и вертикальным шпинделями. А ведь такие работы чрезвычайно разнообразны, интересны и полезны. Однако изложить их не представляется возможным. Думается, здесь есть большое поле деятельности для людей пытливых и мастеровых.

Правообладатели статей являются их правообладателями. Вся информация получена из открытых источников. |

|