|

Деревообрабатывающие станки своими рукамиДелаем вместе! |

|

Деревообрабатывающие станки своими рукамиДелаем вместе! |

| Мы расскажем Вам о том как своими руками, используя доступные инструменты и материалы, сделать относительно простые деревообрабатывающие станки и приспособления к ним, а также об основных операциях по технической обработке древесины. В напутствие хотелось бы дать Вам

несколько советов и пожеланий: встав на путь

технического творчества, вооружитесь терпением

и настойчивостью; соизмеряйте свои желания с

имеющимися возможностями; пользуйтесь простыми

техническими приемами, доступными инструментами

и материалами; не опускайте руки при первых

неудачах. Успех обязательно придет к вам! Последние публикации на сайте

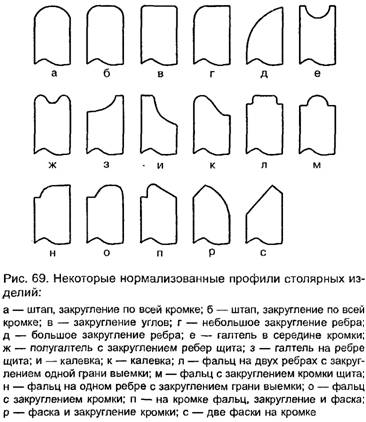

ОСНОВЫ КОНСТРУИРОВАНИЯ ИЗДЕЛИЙ ИЗ ДРЕВЕСИНЫМы рассказали о деревообрабатывающих станках и приспособлениях к ним, об основных операциях, выполняемых с их помощью. В заключительной главе коснемся некоторых сторон разработки и создания изделий из древесины в домашней обстановке. Именно коснемся, поскольку обстоятельно рассмотреть эти вопросы на страницах статьи не представляется возможным. Да в этом, пожалуй, и нет необходимости. При желании читатели всегда могут обратиться к богатой литературе на эту тему. Наша цель — рассказать не столько об изготовлении конкретных изделий, сколько об общих требованиях и правилах, которые необходимо при этом соблюдать, чтобы добиться нужных результатов. Вначале напомним некоторые термины и определения, принятые в столярном деле. Деталь — элементарная часть изделия, изготовленная из однородного материала без применения сборочных операций. Детали могут быть прямолинейными и криволинейными (выпиленными по шаблону или гнутыми), цельными и клееными, иметь различную форму, сечение и длину. Сборочная единица — часть изделия, собранная из двух, трех и более деталей. Массив — целый отрезок древесины. Брусок — заготовка, которую получают выпиливанием из материала. Он может быть из целого куска древесины или склеенным из нескольких. Пласть — широкая часть бруска (доски, щита). Кромка — узкая часть заготовки (детали). Ребро — линия пересечения пласти с кромкой. Торец — срез заготовки (детали) под прямым углом. Полуторец — срез под углом больше или меньше прямого. Детали могут иметь в сечении острые кромки или различные по форме профили. Фаска — срезанное под углом острое ребро кромки, которая предотвращает скалывание ребра. Смягчение — небольшое закругление острого ребра (радиус 1–2 мм). Заоваливание — более значительное по сравнению со смягчением закругление ребра. Калевка — фигурно обработанная кромка. Галтель — полукруглая или сегмектообразная выемка, выполненная на ребре или пласти детали. Фальц — прямоугольный вырез угла детали с неравными сторонами. Четверть — фальц, имеющий равные стороны. Губка — выступающая часть детали, образующаяся в результате отбора фальца или четверти. Существуют нормализованные профили (рис. 69). Закругления — (рис. 69 а, б, в, г, д); галтели — (рис. 69 е, ж, з); калевки — (рис. 69 и, к); фальцы — (рис. 69 л, м, н, о, п); фаски — (рис. 69 р, с). При противлении столярных изделий применяют разные детали: обкладка — с помощью которой закрывают кромки плит и рамок; фриз — широкая обкладка, собранная на ус; штапик — служащий для крепления вставленных в четверть стекол или филенок; филенка — щиток., вставленный внутрь (в просвет) рамки; сухарь — короткий брусок с вырезом на торце, привернутый шурупом без клея; бобышка — короткий брусок, вклеиваемый для дополнительного крепления углового соединения; нагель — деревянный стержень, который служит для упрочения углового соединения. Конструктивные элементы столярных изделий тоже имеют свои названия: сборка заподлицо — соединение деталей под одну плоскость; провесы — несовпадение граней соединяемых деталей в одной плоскости изза их неровности; платик — преднамеренно сделанный провес для скрытия дефекта, например, зазора; свес — выступающая часть кромки щита за пределы основания (стола, табурета); поясок — прямолинейная полоска, отделяющая одну часть изделия от другой с небольшим выступом (или без него) из общей плоскости; полочка — узкая полоска, выступающая из плоскости не менее чем на величину своей толщины. Профильные детали, применяемые для оформления низа корпусной мебели, стен, перегородок и панелей, называют плинтусами, а верха — карнизами. Заглушиной называется щит или рамка с филенкой, закрывающие верхнюю часть предмета корпусной мебели, а поликом — те же изделия для закрытия его низа. Пилястры — бруски закругленного или другого профиля, устанавливаемые на углах и дверках мебельного изделия.

Разговор о конструировании и порядке изготовления столярных изделий следует предварить и некоторыми сведениями о принятой классификации в этой области. Так, мебель классифицируют по назначению, конструкции, виду применяемых материалов. По назначению ее делят на бытовую и для общественных зданий. В конструктивном о но пении подразделяют го способу соединения и трансформации ее частей, установке в помещении и способу обработки применяемых материалов. В зависимости от способа соединения и трансформации частей изделия могут быть секционными и несекционными, универсальносборнь ми, стеллажными, сборноразборными и неразборными, трансформируемыми, складными. С учетом особенностей установки мебели в помещении она бывает встроенной, напольной и навесной. По способу обработки применяемых материалов различают мебель столярную, гнутую, гнутоклееную и плетеную. По виду основных применяемых материалов мебель бывает из древесины, древесных, полимерных материалов и металлов. Столярной называют мебель, изготовляемую из древесины и древесных материалов путем обработки деталей резанием с последующим их соединением в узлы. Корпусной считается мебель, основой которой является изготовленный из плит или рамок с филенками корпус (шкафы, тумбы). Брусковыми являются предметы мебели, состоящие из различных по форме и размерам брусков (стулья, табуреты и др.). Мягкой называют мебель, предназначенную для сидения и лежания, изготовленную из мягких элементов. Своя классификация существует и для изделий художественноприкладного порядка. Так, предметы из дерева различают по назначению,, способу изготовления, оформлению, тематике и другим признакам. По назначению их подразделяют на утилитарные (деревянная посуда, кухонные наборы и др.), декоративные (панно, скульптура и пр.), предметы украшения (броши, бусы, подвески и др.) и сувениры (матрешки, коробочки, шкатулки и т. д.). По способу изготовления их делят на столярные, токарные, комбинированные, вырезанные и др. В зависимости от художественного оформления они бывают с резьбой, росписью, выжиганием, инкрустацией, интарсией, с насечкой металлом и пр. Вместе с тем эти изделия отличают я техникой обработки, отделки, орнаментом и другими при н ками. Иногда их условно делят на неско ько групп с учетом формы, плоские; со взаимно пересекающимися деталями; объемные в виде многогранных геометричес их фигур; округлой формы и т. д. А теперь поведем речь о некоторых моментах конструирования столярных изделий, поскольку без этого домашнему умельцу никак не обойтись. Прежде всего важно определить потребительские качества задуманной вещи и при этом ответить на ряд вопросов: нужна ли она вообще, если да, то какой должна быть, чтобы в наибольшей степени соответствовать утилитарным или, как говорят, функциональным требованиям. Это значит — быть нужной, полезной, удобной, гигиеничной, иметь оптимальные размеры и форму, гармонировать с общим ансамблем интерьера жилища и т. д. Возьмем, к примеру, габариты мебельного изделия. Они зависят от его назначения, условий эксплуатации, размеров места, где оно будет размещено, размеров предметов, которые будут в нем содержаться. И поэтому не могут быть произвольно взятыми. Вот, скажем, платяной шкаф или кухонный разделочный столик. Главные требования к ним сводятся к тому, чтобы они имели необходимую емкость и вместе с тем были удобными для хранения и пользования вещами. А эти требования напрямую зависят от габаритов изделий. То же самое можно сказать и о предметах мебели, предназначенных для сидения, лежания и отдыха людей. Они должны быть в первую очередь комфортными. А этот показатель опять же зависит от их размеров, которые в свою очередь обусловлены габаритами человека. Не случайно при проектировании подобных изделий их параметры обычно назначаются по действующим стандартам. Такой конкретный подход должен соблюдаться бу вально в отношении всех функциональных требовании, предъявляемых к мебели. И не только к ней, но и ко всей предметной среде, окружающей человека. При конструировании очередного изделия мастер нередко сталкивается с множеством противоречивых вопросов: повторить уже известную вещь, скопировать с описанной в журнале или пойти новым путем. Все, ко нечно, зависит от мастера, степени его подготовки. Чем он опытнее, тем больше понимает, что готовых, пригодных на все случаи жизни конструкций не существует. И потому такой умелец старается сделать изделие неповторимым, оригинальной формы и вместе с тем не безделушку, а нужное в быту. Однако вещь вещи рознь. Можно создать такую, которая, являясь полезной, быстро ломается и выходит из строя. И тут мы сталкиваемся с еще одним требованием, которому задуманное изделие непременно должно отвечать, иметь хорошую конструкцию. Именно конструкцией прежде всего определяются такие его качества, как прочность, надежность, долговечность, устойчивость, материалоемкость, а также технологичность изготовления основных его деталей. Поскольку все эти качественные характеристики непосредственно зависят от выбранного материала (в нашем случае — древесины), от сечения деталей, их соединения между собой, постольку при конструировании большую значимость приобретают знания и учет на практике особенностей строения древесины и ее механических свойств. В практической работе, а также при определении условий, в которых может находиться готовое изделие, важное значение имеют, например, такие качественные характеристики древесины, как влажность, усушка, прочность и твердость. Влажность может уменьшаться или увеличиваться, вызывая коробление древесины. Усушка и противоположный ей процесс — разбухание могут быть причиной коробления и даже растрескивания материала. Изза этого деревянные конструкции деформируются и могут оказаться полностью непригодными. Вот почему их изготовляют из хорошо выдержанной, высушенной древесины, имеющей влажность, равную эксплуатационной. При этом учитывают, что усушка досок в наружных слоях больше, чем во внутренних, что детали, сделанные из сердцевинной части ствола, менее подвержены короблению. Чтобы избежать или хотя бы значительно снизить подобные нежелательные явления, применяют соответствующие конструктивные приемы. Например, столярные плиты склеивают из узких реек, уложенных так, что бы годичные слои волокон древесины в смежных брусочках были направлены в противоположные стороны. Щиты еще не только склеивают, но и дополнительно скрепляют рамой или наконечниками. Конструкций, имеющих соединение заподлицо, по возможности избегают, поскольку в этих местах нередко дают о себе знать провесы, возникающие вследствие неравномерной усушки или разбухания древесины. А устранение их подчас трудно достижимо. Что касается прочности древесины, ее способности сопротивляться разрушению при механических нагрузках, то она тоже зависит от строения дерева. По направлению действия этих нагрузок различают прочность на сжатие, изгиб, скалывание, растяжение. Она зависит от направления сил, породы дерева, плотности древесины, ее влажности и наличия пороков. Предел прочности на сжатие вдоль волокон высок у всех пород, а поперек волокон значительно меньше; на скалывание поперек волокон он больше, чем вдоль них. Важным свойством древесины, которым и нельзя пренебрегать, является ее твердость, т. е. ее способность сопротивляться проникновению в нее более твердых тел. С учетом этих качеств древесины и принимают конструктивные меры при изготовлении различных изделий. О многих из них уже шла речь в разделе о столярных соединениях. Сейчас можно указать еще на некоторые. Чем больше нагрузка на узел, тем большую предусматривают площадь клеевого шва. Чтобы предохранить последний от разрушений при ударах и изгибах, его защищают высоким слоем древесины. В слабых местах соединений вводят дополнительные укрепляющие детали: бобышки, стяжки, шканты, металлические скрепы и пр. Чтобы укоротить длину плеча рычага, на который воздействует определенная сила, стараются уменьшить свободную длину детали, ввести промежуточное крепление или опору. Выбирают такое соединение деталей, которое в наибольшей степени противодействует усилиям выламывания и выдергивания (например, шипы «ласточкин хвост» в выдвижных ящиках или усиленные шипы обвязок, на которые навешивают двери). Детали, работающие на изгиб, ставят на ребро или упрочняют их дополнительными опорами, ребрами жесткости. Если говорить коротко, то основные правила конструирования столярных изделий, связанные со свойствами древесины, можно свести к следующему: добиваться свободного изменения линейных размеров элементов изделий, а также наи меньшей их деформации при воздействии на них неблагоприятных факторов. На стадии проектирования изделия необходимо учитывать и его технологичность, т. е. возможность изготовления с наименьшими затратами труда и ма ериала. В домашних условиях этот показатель хотя и не является таким определяющим как в промышленном производстве, тем не менее не может сбрасываться со счетов. Поэтому рекомендуется, в частности, избегать многообразия форм и размеров проушин, гнезд и шипов, чтобы уменьшить количество переналадок станка, инструмента. Желательно вместо самодельных стопярных плит шире применять готовые листовые материалы, что значительно снижает трудоемкость изготовления изделий. Форму и размеры деталей выбирают такими, чтобы обработка заготовок была наиболее рациональной и наименее трудоемкой. С этой целью стараются., чтобы выбранные припуски не были завышенными, чтобы по возможности обеспечивалась взаимозаменяемость деталей при сборке изделия и сокращался объем ручных подгоночных работ, чтобы конструкция изделия позволяла бы при надобности удобно монтировать и демонтировать его, перемещать с места на место и т. д. Все же нужно заметить, что добиться соблюдения указанных требований при изготовлении единичных предметов не всегда бывает просто и оправданно. Иногда, например, бывает допустимым отсутствие взаимозаменяемости деталей и сборочных единиц и, наоборот, наличие подгоночных операций при сборке. Словом, при конструировании любого изделия всегда нужно исходить из здравого смысла и подчиняться главному — получить вещь нужную и добротную. Утилитарные и производственные требования к предмету неразрывно связаны с его эстетической ценностью. Красота любого изделия выражается прежде всего в его строгих, законченных формах, в соответ ствии веяниям моды и национальным традици м. Поэтому при его конструировании и создании больш е значение приоСретают требования композиции, пре п ла нощей единство предмета со всеми его частями, а а с другими вещами, окружающими человека. В процессе этои работы стараются найти оп м ьные пропорции будущего изделия, соразмерно ь его частей. Вначале определяют общий его объем и тольк потом уточняют отдельные узлы и детали. И *ie шо в этом случае удается, например, найти нужные соотношения между несущими и несомыми частями. Ести первые должны быть массивными, прочными, то вторые — зрительно восприниматься более легкими и даже декоративными. То же самое касается и распределения частей предмета относительно его центра и т. д. тут играют роль и другие средства композиции — симметрия и асимметрия, масштабность (в смысле увязки пропорций изделия с удобствами пользования им), контраст, сущность которого проявляется в противопоставлении темного и светлого, высокого и низкого, вертикального и горизонтального, шершавого и гладкого, ажурного и монолитного и т. д. То же касается и цвета изделия. Умелое использование его приводит к гармонии, а неумелое — к дисгармонии. Важно заранее предвидеть, как будет выглядеть конкретный предмет на фоне других. Чтобы правильно применить цвет, опытные мастера часто используют цветовые нюансы, состоящие из цветов одного тона разной насыщенности, разного тона и т. д. Законы композиции особенно строго соблюдают при создании изделий декоративноприкладного характера, художественной облицовке столярных изделий шпоном. За любые нарушения их всегда расплачиваются безвкусицей. Добротность и красота столярного изделия во многом зависит от того, насколько в нем ощущается цельность деревянной конструкции. Мастер всегда должен заботиться о том, чтобы показать дерево во всей его красе. Этому могут служить все детали из массива: ножки столов и стульев, подлокотники и передние стенки выдвижных ящиков, торцевые обкладки щитов и филенки, багет и обшивные доски, перила и плинтусы, карнизы и мно roe другое. Эффект массива можно получить и при оклейке шпоном древесных материалов. Его иногда размещают в виде полос, имитирующих доски. С этой же целью на кромки плит наклеивают тонкие торцевые спилы древесины твердых пород, полученные с помощью каретки и круглой пилы. Декоративная ценность древесины во многом определяется ее текстурой. Она может быть без выраженного рисунка, а может иметь его в виде штрихов, полос, волн, свилеватостей, сучков. На красоте древесины часто сказываются ее пороки: развилки, наросты, наплывы, капы, поражения грибковыми заболеваниями и др. Многие особенности строения дерева проявляются только при определенном его разрезе, чаще всего тангенциальном. Опытный мастер старается заранее представить себе, как определенная деталь будет выглядеть в готовом предмете. Ему известно, что если древесина однотонная, то она хорошо смотрится на дверках шкафов, в багетных рамках, токарных поделках. Именно отсутствие цветового контраста между слоями древесины способствует целостному восприятию формы изделия. Вместе с тем умелец отдает себе отчет и в том, что крупный полосатый рисунок, свойственный древесине сосны и ели или свилеватым комлевым частям других деревьев дает возможность использовать ее для ярких, посвоему красивых вещей, например, мебельных карнизов и др. Очень хорошо смотрятся подчас и такие предметы, детали которых изготовлены из разных древесных пород, разной текстуры и цвета. Это придает им своеобразный и неповторимый вид. Такой прием нередко используют при изготовлении, скажем, журнальных столиков, комбинированных рам для живописных полотен, декоративных панно и т. д. Как видим, выбор материала для того или иного изделия и эстетическая ценность его тесно связаны между собой. Умело выявляя текстуру и цвет натурального дерева, применяя качественную прозрачную отделку изделий, можно добиться их наибольшей декоративной выразительности. Получить же такие результаты без соответствующей подготовки, знаний, опыта и вкуса, конечно же, невозможно. Теперь об экономической стороне дела. Как известно, свой труд и время домашний мастер обычно не учитывает, чего нельзя сказать о поделочных материалах, которые приходится покупать. И тут не безразлично, во что обойдется та или иная вещь. Поэтому нелишне заранее подсчитать ее стоимость. Иногда бывает выгоднее отказаться от задуманной затеи и купить готовое изделие. Чаще же, используя дешевый лесоматериал или его отходы, приложив к ним руки, оказываешься в значительном выигрыше. Возьмем, к примеру, вагонку или штакетник. Если их делать из относительно недорогих обрезных досок или даже горбыля, то зти изделия полностью себя оправдывают. После них к тому же остается немало обрезков, из которых не составляет больших хлопот изготовить разнообразные профильные детали: обкладки, раскладки, багет и пр. На выходе остаются буквально одни опилки. Да и те уходят либо в компост, либо используются для мульчирования почвы. Словом, дешево и сердито! И таких случаев в практике работы домашних столяров хоть отбавляй. В заключение следует еще раз сказать, что основной целью конструирования является создание функционально и эстетически оправданного технологичного и экономически выгодного изделия. Поэтому работа над его проектом требует всесторонней подготовки. Начинают ее обычно с собирания и анализа информации о задуманном. С этой целью знакомятся со специальной литературой, посещают выставки бытовой мебели и предметов художественных промыспов, магазины, где их продают, советуются с более опытными коллегами и т. д. Для каждого изделия, которое решено изготовить, рекомендуется предварительно составить эскиз, выявляющий вид, форму и размеры предмета. После окончательного уточнения всех его параметров делают более детальный эскиз. А потом переходят к изготовлению чертежей в соответствующем масштабе. Проектируемое изделие показывают обычно в трех проекциях (виды спереди, сверху и сбоку). Для большей наглядности общий вид предмета иногда изображают в перспективе. При необходимости делают и чертежи в разрезе, отра жая внутреннее строение изделия. Если оно сложное, то разрабатывают чертежи деталей, отдельных деталей с выявлением их формы, способов соединения и др. Каждой детали присваивают номер, по которому вписывают ее в спецификацию. Все документы выполняют прость м карандашом, чтобы иметь возможность исправить допущенную ошибку. Легче всего это делать на бума(е s клетку (миллиметровке). Одновременно продумывают организацию и технологию изготовления изделия, последовательность операций. Полученные данные рекомендуется записывать в отдельную тетрадь. На основе таких записей подбирают все необходимое для предстоящей работы (буквально до последнего гвоздя!), чтобы потом трудиться организованно, не распыляясь. В этой связи особое значение приобретает подбор исходного поделочного материала — древесины. В ряде случаев наличие того или иного вида ее может существенно повлиять на замысел и конечный результат. Поэтому рачительный хозяин старается всегда иметь запас нужного материала и вовремя пополнять его. Где и какую древесину можно заготовить для столярных изделий? Казалось бы, на такой вопрос ответить можно только однозначно: там, где ее продают. Однако мастеркраснодеревщик понимает его иначе. Он часто интересуется не древесиной вообще, а такой, которая бы в наибольшей степени подходила для того или иного изделия. Поэтому и заготавливает ее не тогда, когда она потребовалась, а когда представилась такая возможность и отдает предпочтение подчас необычному материалу. Не случайно он посещает такие места, где можно найти нужные заготовки для будущих изделий, т. к. по опыту знает, какую, например, ценность представляют выдержанные половые доски из сосны, которые можно встретить в разрушенных домах, или столярные плиты от старой мебели. А драгоценные наросты на погибающих деревьях в лесу, а отменная древесина многолетних яблонь, слив и груш, отслуживших свой век!.. Да разве можно пройти равнодушно мимо всего этого?! Вот почему у такого человека любая древесина практически всегда оказывается под рукой. И больше всего это обычный ходовой пиломатериал, име щиися в продаже: доски, брусья и др. Дос и бывают толщиной 16–100 мм и ши иной 80–250 № 1, т е. больше двойной толщи ы Их ь пускают несбрезнь.ми, полуобрезными и обр зными Кромки у первых о т ье, а ширина разная. У в орых — часть кромки оста ся не о j енной и один конец бывает у е. Обрез ie до и гучают полностью без обзола и одинаковой ши|: ииы. Брусья имеют толщину и ширину более 100 мм. В зависимости от числа опиленных сторон их назьвают двух, трех и четь рехкантовыми. Бруски выпускают толщиной 50–100 мм и шириной не более двойной толщины. Горбыль — боковые части бревна, срезанные при распиловке. Пластины получают, распиливая бревно вдоль на две половины, а четвертины — соответственно распиливая пластины на две части. Тонкие и короткие пиломатериалы прямоугольного сечения называют дощечками и планками, а плоские брусочки и тонкие узкие доски — рейками. Из пиломатериалов получают заготовки — доски или бруски определенного размера с соответствующими припусками на последующую обработку и усушку. Пласти заготовок подразделяют на внутренние, обращенные к сердцевине, и наружные, обращенные к коре. Наиболее чистую после обработки сторону называют лицевой, а противоположную ей — обратной. Известно, что при покупке пиломатериалов нередко возникают затруднения с определением их объема, а значит, и цены. Иные покупатели полностью полагаются на продавцов, их знания и совесть. Продавцы же, к сожалению, всякие бывают. Чтобы не попасть впросак, нужно самим знать и уметь правильно измерять пиломатериалы. Так, объем обрезных досок и брусов определяют двумя способами. В первом случае — путем замера каждой доски и бруса (длина х ширина х толщина). Во втором — это делают с помощью так называемого кубатурника. В нем приведена таблица объемов одного метра длины и таблица объемов одной штуки пиломатериалов определенной длины. По таблицам находят толщину, ширину и длину доски (бруса), а на основе этих данных определяют объем одной штуки изделия Перемножив найденный показатель на количество досок (брусов) в конкретной партии, определяют общий их объем. Своя специфика имеется при обмере необрезных досок. Она состоит в том, что ширину такой доски определяют как полусумму ширины двух пластей (широкой и узкой), замеренных на концах доски без коры. Допускается и один замер посредине доски. Объем делового горбыля определяют так: его вначале рассортировывают по длине на две партии: до 2 м и свыше 2 м. Затем укладывают в штабель тонкими и толстыми концами попеременно в противоположные стороны, а выпуклыми поверхностями — вверх и вниз. Короткие горбыли состыковывают по длине. Словом, штабель должен иметь максимально плотную укладку и вместе с тем одинаковую высоту и прямые углы на всем протяжении. В заключение, перемножив высоту пакета на его длину и ширину, находят так называемую складочную кубатуру. Этот показатель переводят в плотную массу, используя установленные коэффициенты, так, для неошкуренного горбыля длиной до 2 м этот показатель равен 0,48, а более 2 м — 0,43, для ошкуренного — соответственно 0,56 и 0,50. При покупке различных пиломатериалов можно пользоваться таблицами 12, 13. Кроме пиломатериалов в столярной практике широко используются и такие конструкционные материалы, как фанера, столярные плиты, ДСП, ДВП и др. В подготовительный период занимаются и организацией рабочего места столяра. Основное внимание обращают на создание здесь должного порядка размещения заготовок и готовых деталей, свободного доступа к ним и станку, на освещение помещения. Еще раз уточняют последовательность операций, контроль качества обрабатываемых заготовок. Готовят станок, режущий инструмент, приспособления, материалы, убирают все лишнее, что может помешать работе. Количество пиломатериалов, штук в 1м3

Правообладатели статей являются их правообладателями. Вся информация получена из открытых источников. |

|