|

Деревообрабатывающие станки своими рукамиДелаем вместе! |

|

Деревообрабатывающие станки своими рукамиДелаем вместе! |

| Мы расскажем Вам о том как своими руками, используя доступные инструменты и материалы, сделать относительно простые деревообрабатывающие станки и приспособления к ним, а также об основных операциях по технической обработке древесины. В напутствие хотелось бы дать Вам

несколько советов и пожеланий: встав на путь

технического творчества, вооружитесь терпением

и настойчивостью; соизмеряйте свои желания с

имеющимися возможностями; пользуйтесь простыми

техническими приемами, доступными инструментами

и материалами; не опускайте руки при первых

неудачах. Успех обязательно придет к вам! Последние публикации на сайте

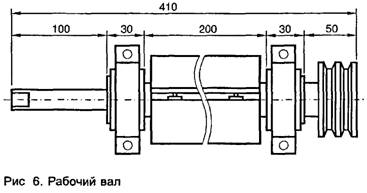

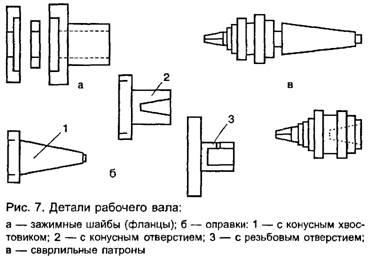

РАБОЧИЙ ВАЛРабочий вал, или шпиндель, станка «У1» (рис. 6) предназначен для крепления режущего инструмента (ножей, круглых пил, фрез, сверл, шлифовальных дисков и др.) и придания ему вращательного движения. Он имеет утолщенную среднюю часть цилиндрической формы диаметром 80 мм и длиной 200 мм с двумя продольными пазами для установки ножей. Ножи прижимаются к стенкам пазов клиновыми вкладышами с тремя болтами в каждом. Вал имеет два выступающих конца: один 016 и длиной 100 мм, служит для установки рабочих органов, а другой 019 и длиной 50 мм — для шкива. На обоих концах нарезана резьба М16 х 1,5. Вал установлен на двух шарикоподшипниковых опорах и соединен с двигателем посредством клиноременной передачи. Общая длина вала — 410 мм, а без переднего вылета — 310 мм. Все насадные режущие инструменты устанавливают на шпиндель с помощью зажимных шайб (фланцев), центрирующих и промежуточных втулок (колец), а также гайки. Поскольку фланцы служат не только для передачи крутящего момента, но и для придания большей жесткости пильному диску, их обычно изготовляют максимально возможного диаметра и массы с учетом диаметра конкретного режущего инструмента. У них обязательно делают внешний поясок для лучшего прилегания к зажимаемому инструменту, а также внутренние проточки для

размещения центрирующих колец пил и фрез, имеющих диаметры посадочных отверстий, отличающиеся от диаметра шпинделя. Практика показывает, что задний фланец, обращенный к подшипниковому узлу, лучше иметь такой формы, какая показана на рис. 7 а. При трех базовых поверхностях (задней, передней и отверстия) он обеспечивает минимальное биение рабочего органа. Количество фланцев, центрирующих и промежуточных втулок разных диаметров и высоты зависит от количества применяемых пил, фрез и др., их внешних диаметров и диаметров посадочных отверстий, а также высоты. Втулки (кольца) удобно делать из листового текстолита, гетинакса, оргстекла нужной толщины. Нарезают квадратные заготовки, сверлят в них перовым сверлом отверстия 016 мм, насаживают их на оправку такого же диаметра и протачивают до нужного размера на токарном станке. Для центрирующих колец внешний диаметр обычно составляет 22, 27 и 32 мм, а для промежуточных — 50 мм. Набор последних может состоять из колец высотой от 0,5 до 50 мм: 0,5; 1,0; 2,0; 3,0; 5,0; 8,0; 10; 15; 20; 30; 40 и 50 мм. Высота центрирующих колец должна быть на 0,2–0,3 мм меньше зазора между зажимными фланцами (шайбами). Если эта высота ока жется слишком большой, то фланцы не зажмут режущий инструмент. Рабочий вал устанавливают сверху корпуса станка так, чтобы внешняя сторона передней подшипниковой опоры находилась в одной плоскости с вертикальной полкой переднего уголка, а центр задней опоры был по центру среднего уголка. В таком положении концы последнего привертывают к верхним поперечным уголкам корпуса. Место установки вала зависит от диаметра двигателя, размеров корпуса, от предполагаемого удобства работы на станке. Обычно его размещают посередине корпуса, а иногда смещают несколько влево, чтобы иметь большую часть опорной площади строгального и пильного столов справа, т. е. за рабочим инструментом. Одними из самых ответственных деталей ножевого вала, естественно, являются подшипники. Поэтому есть смысл рассказать о них несколько подробнее. Подшипники, применяемые в опорах машин и механизмов, делятся на два типа: скольжения и качения. При одинаковой грузоподъемности последние имеют по сравнению с первыми преимущество. У них меньше трение в момент пуска и при умеренных частотах вращения, меньше осевые габариты (в 2–3 раза). Они относительно просты в обслуживании и подаче смазки, имеют малую амплитуду колебания сопротивления вращению в процессе работы механизма. У них низкая стоимость. Кроме того, при выходе из строя такого подшипника его легче заменить новым. Однако они имеют и свои недостатки. Главные из них заключаются в относительно больших радиальных габаритах и повышенном сопротивлении вращению при работе на высоких частотах вращения по сравнению с подшипниками скольжения. Тем не менее они нашли широкое применение в электрических и других машинах. В зависимости от воспринимаемой нагрузки подшипники качения подразделяются на радиальные, упорные и радиальноупорные. Радиальные в основном воспринимают силу, направленную перпендикулярно оси вращения. Они допускают также и небольшие осевые нагрузки, что позволяет использовать их для фиксации валов от осевых перемещений. Упорные подшипники воспринимают только осе вую нагрузку и применяются в основном в машинах с вертикальным валом. По форме тел качения различают шариковые и роликовые подшипники. В малых машинах в обеих опорах устанавливают первые, а в мощных — вторые, поскольку они могут воспринимать большие радиальные нагрузки, чем шариковые подшипники. У подшипников при одних и тех же внутренних диаметрах могут быть различные наружный диаметр и ширина, которые определяют серию подшипника и его грузоподъемность. Различают легкую, среднюю и тяжелую серии. Там, где нагрузки невелики, применяют шариковые однорядные радиальные подшипники качения. Наружное кольцо одного из них обычно зажимают между фланцами. Поскольку внутреннее кольцо имеет неподвижную посадку и прижато к борту вала, этот подшипник определяет положение вала в осевом направлении. Второй подшипник устанавливают в так называемой «плавающей» опоре, обеспечивающей его относительно свободное перемещение в щите в осевом направлении. Чтобы избежать заклинивания подшипника, зазор между ним и фланцем должен быть сделан с учетом изменения длины вала и корпусных деталей при нагревании (он равен десятым долям миллиметра). Подшипник в щите монтируют обычно на несколько свободной посадке, которая не препятствует медленному проворачиванию его наружного кольца и в то же время не приводит к выработке гнезда в щите и преждевременному выходу из строя самого подшипника. Проворачивание его внутреннего кольца на шейке вала исключается посадкой с натягом. Между щитами и торцами наружных колец подшипников иногда устанавливают пружины в виде волнистых колец, выштампованных из листовой стали. Перемещая наружное кольцо подшипника в осевом направлении, такая пружина выбирает зазор в нем и с определенным усилием прижимает шарики к дорожкам качения. Подобная мера способствует уменьшению шума, возникающего изза ударов шариков о дорожки при наличии зазора в подшипнике, и увеличивает его долговечность в результате снижения усталостного разрушения металла. Подшипниковые опоры снабжают уплотнениями, которые защищают его от попадания в них снаружи грязи, влаги, а также препятствуют вытеканию смазки. В самодельных рабочих валах рекомендуется использовать шарикоподшипники радиальные однорядные, таких типов как 0000, 6000, 8000. По сравнению с другими они работают с минимальными потерями на трение и, следовательно, допускают наибольшую частоту вращения. Их устанавливают на таких валах, прогиб которых под действием внешних сил не вызывает чрезмерного углового смещения оси вала относительно оси посадочного отверстия. Подшипники 6000 и 8000, имеющие соответственно одну и две защитные шайбы, применяют в таких случаях, когда изза ограниченных габаритов или неудобств в обслуживании нежелательна установка специальных уплотнительных устройств для защиты подшипника от загрязнения или удержания в узле смазки. Посадка подшипника на вал и в гнездо его опоры обеспечивается допусками на диаметры валов и гнезд. Например, при диаметре внутреннего кольца подшипника от 19 до 30 мм такие допуски находятся в пределах от 3 до 17 мкм. Важной операцией является установка подшипников на свои места. Их предварительно промывают в бензине, помещают в ванну с техническим вазелином или минеральным маслом при температуре 55–60° С и после 15–20минутного прогрева запрессовывают в корпус. Их монтируют при помощи специальных приспособлений. Наиболее простой способ — насаживание на вал при помощи монтажных труб, изготовленных из мягкого металла с диаметром отверстия несколько большим, чем диаметр отверстия монтируемого подшипника, и толщиной стенок, не превышающей толщины внутреннего кольца подшипника. Один конец трубки заглушают пробкой, по которой и наносят осторожно удары молотком. Отсутствие перекоса и защемления тел качения периодически проверяют свободным поворотом вала от руки. После установки подшипники фиксируют пружинными кольцами. Затем их смазывают, ставят уплотнения, крышки и производят испытания собранного узла на нагрев и бесшумность работы.

При поломке или сильном загрязнении подшипника возникает необходимость в его демонтаже. Делают это обычно с помощью специальных приспособлений, которые позволяют снять его с вала за внутреннее кольцо. Дело в том, что при стягивании за наружное кольцо нагрузка передается через тела качения и вызывает появление вмятин на дорожках. Одной из рациональных конструкций можно считать съемник со сменными плитками (рис. 8), позволяющий снимать подшипники с различными внутренними диаметрами. Плитку (4) подбирают по диаметру вала и прикрепляют к плите (5) винтами. Плита (5) и планка (6) соединены шпильками (7). При вращении по часовой стрелке винт (1) упирается в вал (2) и стягивает с него подшипник. Эта операция значительно облегчается, если предварительно нагреть подшипник или, наоборот, охладить вал, на котором он установлен, скажем, сухим льдом или другим способом. После демонтажа подшипник тщательно проверяют. Вначале, удерживая его в горизонтальном положении за внутреннее кольцо, наружное проворачивают. Причиной тугого вращения может быть загрязнение подшипника или высыхание смазки. Заедание в некотором положении свидетельствует о наличии на рабочих поверхностях налетов продуктов разложения смазки, прилипании посторонних частиц или о вмятинах на дорожках и телах качения. Если после промывки и смазки нормальное вращение подшипника не восстановится, то его бракуют. Если при быстром вращении он издает повышенный шум, то его тоже выбрасывают, поскольку в нем заметно увеличился радиальный зазор или износился сепаратор. А теперь остановимся на конкретных подшипниках рабочего вала станка «У1». От чего же пришлось «танцевать» при их выборе? Вопервых, от диаметра и прочности на изгиб выступающего конца ножевого барабана, вовторых, от высоты полезного вылета пильного диска над столом. Чтобы лучше понять это, приведем примеры. Возьмем подшипник, имеющий типовые размеры 10 х 30 х 9 (диаметр отверстия внутреннего кольца х диаметр внешнего кольца х высота). Соответствуя второму требованию в силу небольшого внешнего диаметра, он оказывается неподходящим по первому условию, поскольку шпиндель диаметром 10 мм явно слабоват. Подшипник с другими параметрами, например 30 х 62 х 16, с лихвой перекрывая требования первого условия, не совсем подходил по второму, так как изза большого своего диаметра заметно «съедал» полезный вылет пильного диска. Пришлось принимать компромиссное решение: остановить свой выбор на подшипниках, имеющих размеры 20Х47Х 14. Они, в свою очередь, определили и другие параметры ножевого вала: его диаметр (80 мм), диаметр вылета вала (16 мм) и максимальную высоту распила (50 мм) при использовании самого ходового диска диаметром 200 мм. Не последнюю роль в принятии такого решения сыграло то обстоятельство, что 16 мм — это один из диаметров стандартного ряда посадочных отверстий металлорежущих фрез, которые предполагалось использовать в качестве дереворежущего инструмента. Указанный ряд выглядит следующим образом: 5, 8, 10, 13, 16, 22, 27 32, 40 мм. Такой выбор подшипников для вала впоследствии полностью оправдал себя. На станке широко используются фрезы наиболее оптимальных размеров и массы (диаметром от 60 до 100 мм), имеющих посадочные отверстия 16, 22, 27 и 32 мм. Успешно выдержал проверку на прочность и шпиндель. Об этом свидетельствуют такие факты. За последние годы с помощью станка было изготовлено несколько сотен оконных рам разных размеров». Для изготовления шипов и проушин на концах заготовок применялся довольно тяжелый составной инструмент, состоящий из трех фрез диаметром 200 мм и высотой 8 мм каждая. Кроме того, регулярно приходится использовать пильный диск диаметром 320 мм на полный его вылет (110 мм) при распиловке вдоль крупногабаритных отрезков брусов, чурбаков и др. В результате такой довольно интенсивной эксплуатации станка в течение уже нескольких лет шпиндель его не претерпел какихлибо заметных изменений в худшую сторону. Для рабочего вала станка, кроме указанных подшипников № 204, можно применить и радиальные двухрядные № 80203, имеющие размеры 17Х40Х 12, а также № 203 таких же габаритов. В крайнем случае можно использовать и подшипники № 1205, 8025 и 205 одинакового размера — 25x52x15. К сожалению, при этом диаметр подшипниковых деталей несколько увеличится, а полезный выход круглой пилы над пильным столом — соответственно уменьшится. Для ориентировки приведем технические данные наиболее ходовых подшипников качения, применяемых в бытовых машинах: №200 (10x30x9); №201 (12 х 32 х 10); № 202 (15 х 35 х 11); № 203 (17 х 40 х 12); № 204 (20 х 47 х 14); № 205 (25 х 52 х 15). В универсальных деревообрабатывающих станках можно применять самые разнообразные ножевые валы. Коротко коснемся отличительных особенностей некоторых из них, чтобы грамотнее подходить к их подбору. Следует предостеречь от применения в самодельных станках валов, имеющих квадратную форму с ножами, привернутыми к ним сверху болтами. Они опасны в эксплуатации. Кроме того, под ножи, особенно если они недостаточно жесткие и толстые, набивается стружка, что приводит к нарушениям в работе. Такие ножевые валы применяют в ряде стационарных промышленных станков, предназначенных для выполнения некоторых операций. На цилиндрическом валу не следует ставить более четырех ножей, дабы не ослабить его. В некоторых валах предусматривают различные устройства для регулирования ножей по высоте при настройке. Часто эту роль выполняют цилиндрические пружинки, расположенные под ножами. Для выполнения сверлильнопазовальных, шлифовальных и других операций на валу закрепляют сверлильный патрон, шлифовальный диск и другой рабочий инструмент. С этой целью один (задний или передний), а иногда и оба конца вала протачивают под конус или, наоборот, растачивают в торце вала коническое отверстие. В этом случае оправки рабочих органов имеют хвостовики соответственно с внутренней или внешней поверхностями (рис. 7 б). В станке «У1» рабочие инструменты закрепляют на переднем конце вала за отверстия в них или с помощью переходника, имеющего внутреннюю резьбу М1бх1,5 (рис. 7 б). Чтобы предостеречь свинчивание с вала под воздействием сил резания, переходник дополнительно фиксируют на валу однимдвумя винтами. Такой способ крепления рабочего органа позволил избежать удлинения и без того длинного шпинделя (при внешнем конусе на его конце) или нежелательного ослабления (при конусном отверстии). Что касается второго конца вала, то крепить к нему насадки в станке «У1» вообще нельзя, чтобы не иметь выступающих частей за пределы задней стенки. Длина ножевых валов может быть самой разной. В настольных станках оптимальной считается длина 200 мм. Если она больше, то соответственно утяжеляется сам вал и станок, усложняется заточка ножей. В любительских конструкциях вполне оправдывают себя и короткие ножевые валы, имеющие длину 150 и даже 100 мм. Они вполне удовлетворяют требованиям обработки подавляющего большинства заготовок, поскольку последние редко имеют относительно небольшую массу, проще в изготовлении, дешевле, их ножи легче затачивать. Определенные преимущества у вала длиной 100 мм, так как для него подходят широко распространенные ножи от промышленных электрических рубанков. Единственным узким местом применения короткого вала в станке «У1» является сочленение его с двигателем. Последний, если он длиннее вала, неминуемо бу дет выходить за пределы корпуса станка, а этого, как мы условились, допускать нельзя. Можно, конечно, либо значительно удлинить задний вылет рабочего вала, чтобы закрепить на нем шкив, либо разместить шкив между ножевой частью вала и передней подшипниковой опорой. К сожалению, последний вариант тоже сопряжен с определенными неудобствами: каждый раз при смене приводного ремня придется демонтировать весь вал. Поэтому, думается, короткие ножевые валы более предпочтительны для настольных малогабаритных конструкций, отличающихся по компоновке от станка «У1». Если ктото решится собрать станок, предназначенный только для строгания, то можно порекомендовать вал с четырьмя ножами длиной 200 мм, имеющий обороты 8000 мин1 и более. Он будет в этом случае только с одним вылетом для установки шкива. Несколько замечаний по месту установки ножевого вала в станке. Это прежде всего зависит от компоновки последнего. Если в «У1» он, как уже говорилось, размещен сверху корпуса, то в ряде конструкций его можно установить на специальное основание, расположить, между передней и задней стенками; подвесить снизу к верхней раме или даже к строгальному столу, если он сделан из толстой прочной металлической плиты, которая не прогибается изза массы вала и натяжения приводного ремня. Каждый из этих вариантов имеет свои сильные и слабые стороны: в одном случае можно получить конструкцию компактную, в другом — более жесткую и прочную, в третьем — со свободным доступом к шкивам, с возможностью легко переставлять или заменять приводные ремни и т. д. Крепежные отверстия в подшипниковых опорах (гнездах) при этом тоже придется сверлить в разных местах: снизу, сверху или с торца. Прежде чем остановить свой выбор на конкретном варианте установки вала в станке, следует заранее все взвесить и просчитать. В домашних условиях довольно часто применяют самодельные круглопильные станки (циркулярки). Они относительно просты в изготовлении, дешевы и вместе с тем позволяют избежать такой самой тяжелой операции, какой является продольная распиловка древесины вручную. При этом полученные заготовки обычно строгают ручным рубанком или шлифуют. Разнообразие валов таких циркулярок поистине не поддается описанию, хотя суть их устройства та же, что и ножевых: ось с двумя подшипниками, режущим инструментом на одном ее конце и шкивом — на другом. Однако отважимся несколько систематизировать имеющийся опыт в этой области. Оптимальным во всех отношениях можно считать вал, аналогичный ножевому, но только без утолщения для крепления ножей. Длина его произвольная с учетом конструкции станка. Будем впредь считать такой вал базовым. Более простой вал, при изготовлении которого можно обойтись без фрезерной работы по металлу, состоит из оси, двух подшипников в гнездах с закраинами, двух опорных уголков, привернутых к субоснованию. Довольно рациональная конструкция шпиндельного узла получается из отрезка трубы подходящего диаметра. Для этого в оба ее конца врезают подшипники и закрывают их крышками; вытачивают ось; к корпусу — трубе приваривают крепежные лапки. Чтобы избежать сварочных работ, можно поступить проще: вложить внутрь трубы металлический брусочек с двумя резьбовыми отверстиями и привернуть к нему лапки винтами через соосные отверстия в корпусе трубы. В качестве готового узла для шпинделя можно успешно использовать втулку колеса от велосипеда, мотоцикла и мотоколяски. Надо только выточить ось, сделать стойку — основание и прикрепить к нему втулку с помощью прочной скобы или хомута. Следует только предупредить, что в случае использования втулки переднего колеса велосипеда диаметр пильного диска не должен превышать 120 мм, а втулки мотоколяски — 160 мм. Это объясняется разной прочностью подшипниковых деталей указанных втулок. Для циркулярок в принципе можно приспособить любые механизмы, где имеются оси с подшипниками. Возьмем, к примеру, сгоревший электродвигатель. Чтобы превратить его в шпиндельный узел, достаточно выбросить центральную часть со статорными обмотка ми; соединить между собой подшипниковые щиты; доработать ось (срезать или сбить с нее пакет из стальных листов, нарезать на одном ее конце резьбу), а иногда убрать верхнюю часть подшипниковых деталей, чтобы увеличить полезный выход пилы из стола. Рабочий вал — важный узел станка, довольно сложный в изготовлении. Сделать хороший во всех отношениях вал в состоянии только специалист, имеющий в своем распоряжении токарное, фрезерное и другое специальное оборудование. Остальным домашним умельцам такая работа не под силу. Практика подсказывает, что лучший выход из этого — заказать вал профессионалу. Все расходы, связанные с его приобретением, как правило, быстро окупаются.

Правообладатели статей являются их правообладателями. Вся информация получена из открытых источников. |

|